Thủy tinh là một vật liệu phổ biến trong cuộc sống hàng ngày của chúng ta, được tìm thấy trong cửa sổ, gương và các thiết bị điện tử khác nhau. Để đáp ứng nhu cầu của các ứng dụng khác nhau, vật liệu thủy tinh thường được xử lý bởi các kỹ thuật khác nhau, bao gồm cả làm việc lạnh. Trong bài viết này, chúng tôi khám phá khái niệm làm việc lạnh của kính quang học và thảo luận về bánh xe mài phù hợp để mài thủy tinh.

Xử lý lạnh của kính quang học đề cập đến các kỹ thuật hình thành, mài và đánh bóng ở nhiệt độ phòng mà không cần sưởi ấm hoặc xử lý nhiệt khác. Phương pháp này đặc biệt quan trọng để duy trì các tính chất quang học và độ chính xác kích thước của kính trong quá trình sản xuất. Khi mài thủy tinh, một cân nhắc quan trọng là sự lựa chọn của bánh mài. Bánh xe mài là công cụ mài mòn được sử dụng để loại bỏ vật liệu và hoàn thiện bề mặt. Bánh xe đúng có thể đảm bảo hiệu suất tuyệt vời và giảm thiểu thiệt hại cho kính.

1. Chế biến lạnh của kính quang học là gì?

Kính quang học:

Kính quang học là một vật liệu đa năng, được sử dụng trong việc sản xuất các thành phần khác nhau trong các dụng cụ quang học và hệ thống cơ học. Tính minh bạch và tính đồng nhất cao của nó, cả về mặt hóa học và vật lý, làm cho nó trở nên lý tưởng cho các ứng dụng đòi hỏi các hằng số quang chính xác. Kính quang học có thể được chia thành các loại khác nhau theo thành phần của nó. Gia đình silicat bao gồm các kính bao gồm chủ yếu là silicon dioxide (SiO2). Loạt sản phẩm này được sử dụng rộng rãi trong sản xuất ống kính, lăng kính và cửa sổ do tính chất truyền tuyệt vời của chúng ở các vùng có thể nhìn thấy và gần hồng ngoại. Thủy tinh sê -ri borat chứa một lượng lớn oxit boron (B2O3) trong thành phần của nó. Sê-ri này được biết đến với sự phân tán thấp, làm cho nó phù hợp với các ứng dụng khi cần giảm thiểu quang sai màu, chẳng hạn như ống kính camera chất lượng cao. Chuỗi phốt phát chủ yếu bao gồm phốt pho pentoxide (P2O5). Kiểu thủy tinh này có chỉ số khúc xạ cao và khả năng chống nhiệt và căng thẳng hóa học cao, làm cho nó hữu ích trong các ứng dụng đòi hỏi hiệu suất quang học và độ bền mạnh. Chuỗi hợp chất fluorine bao gồm các kính có thành phần chính là fluorine (F). Những chiếc kính này có đặc tính phân tán thấp và thường được sử dụng để làm ống kính chất lượng cao cho máy ảnh, kính hiển vi và kính viễn vọng. Cuối cùng, họ chalcogenide bao gồm các kính bao gồm các nguyên tố chalcogen như lưu huỳnh (s), selenium (SE) và Tellurium (TE). Thủy tinh chalcogenide là duy nhất ở chỗ nó có đặc tính truyền hồng ngoại tuyệt vời. Nó thường được sử dụng trong các quang học hồng ngoại như hệ thống tầm nhìn ban đêm và máy dò hồng ngoại. Nhìn chung, kính quang học là một vật liệu đa dạng với các chế phẩm và tính chất khác nhau phù hợp cho các ứng dụng quang cụ thể. Độ trong suốt, tính đồng nhất và hằng số quang chính xác của nó làm cho nó trở thành một thành phần thiết yếu trong việc sản xuất ống kính, lăng kính, gương và cửa sổ cho các dụng cụ quang học và hệ thống cơ học.

Công nghệ làm việc lạnh:

Trong một sự phát triển đột phá, một kỹ thuật xử lý lạnh tiên tiến đã xuất hiện có khả năng biến đổi thủy tinh-silicat-silicate soda thành một vật liệu chống cháy siêu cứng. Công nghệ tiên phong này sử dụng xử lý nhiệt hơi hóa học, làm thay đổi cấu trúc phân tử của thủy tinh mà không ảnh hưởng đến màu sắc ban đầu và truyền ánh sáng. Do đó, quá trình sáng tạo này cho phép kính đáp ứng các tiêu chuẩn cực kỳ nghiêm trọng và chịu được ngọn lửa nhiệt độ cao một cách hiệu quả. Phương pháp làm kính chống cháy cứng này liên quan đến một số yếu tố chính. Sự kết hợp thành phần chính bao gồm hơi muối kali (72%~ 83%), khí argon (7%~ 10%), clorua đồng khí (8%~ 12%) và khí nitơ (2%~ 6%) theo tỷ lệ trọng lượng. %). Những thành phần được lựa chọn cẩn thận này đóng một vai trò quan trọng trong việc thực hiện thành công các kỹ thuật làm việc lạnh.

Quá trình sản xuất bắt đầu bằng việc cắt chất nền thủy tinh soda-silica, đảm bảo độ chính xác và độ mịn của cạnh. Sử dụng công nghệ xử lý lạnh, kính là mặt đất tinh xảo để làm cho bề mặt của nó tinh tế hơn. Sau bước này, kính phải chịu một phương pháp xử lý nhiệt hơi hóa học sáng tạo. Mục đích của phương pháp điều trị này là thay đổi cấu trúc phân tử của kính, tăng độ cứng của nó để nó có thể đáp ứng các yêu cầu phòng cháy chữa cháy khi tiếp xúc với ngọn lửa nhiệt độ cao. Để tăng cường hơn nữa hiệu suất lửa của nó, kính được phủ một bộ phim phòng cháy chữa cháy đặc biệt. Bộ phim bổ sung thêm một lớp bảo vệ mà không ảnh hưởng đến các tính chất ban đầu của kính, bao gồm cả màu sắc và truyền ánh sáng của nó. Ngoài ra, bề mặt thủy tinh cũng đã trải qua một phương pháp điều trị tăng cường thể chất đặc biệt. Phương pháp điều trị này bao gồm các công nghệ khác nhau được thiết kế để tăng cường kính, đảm bảo độ bền của nó và tăng khả năng chống va đập. Một phần không thể thiếu của kỹ thuật xử lý lạnh này là việc sử dụng các lò phản ứng, hoạt động như các thiết bị phân hủy nhiệt và khí hóa chuyên dụng. Thiết bị này đóng một vai trò quan trọng trong việc thực hiện các phản ứng hóa học cần thiết cho quá trình xử lý nhiệt, đảm bảo sự biến đổi mong muốn của kính.

Tác động của kỹ thuật làm việc lạnh này là sâu sắc. Các ngành công nghiệp đòi hỏi các vật liệu mạnh và chống cháy có thể được hưởng lợi rất nhiều từ sự đổi mới này. Các ứng dụng bao gồm từ ngành xây dựng, nơi có thể sử dụng kính đánh giá lửa như một biện pháp an ninh trong các tòa nhà, hoặc môi trường công nghiệp, nơi độ bền vượt trội và khả năng chống lại nhiệt độ khắc nghiệt là rất quan trọng. Sự phát triển của kỹ thuật làm việc lạnh này đã đánh dấu một tiến bộ lớn trong việc sản xuất các vật liệu chống cháy. Bằng cách khai thác sức mạnh của xử lý nhiệt hơi hóa học, thủy tinh silica vôi soda giờ đây có thể được tăng cường đến mức độ cứng và khả năng chống cháy đặc biệt. Bằng cách tích hợp thành công công nghệ này, một thế hệ kính chống cháy hiệu suất cao mới có thể được sản xuất, cách mạng hóa ngành công nghiệp và đảm bảo các tiêu chuẩn an toàn cao hơn cho vô số ứng dụng.

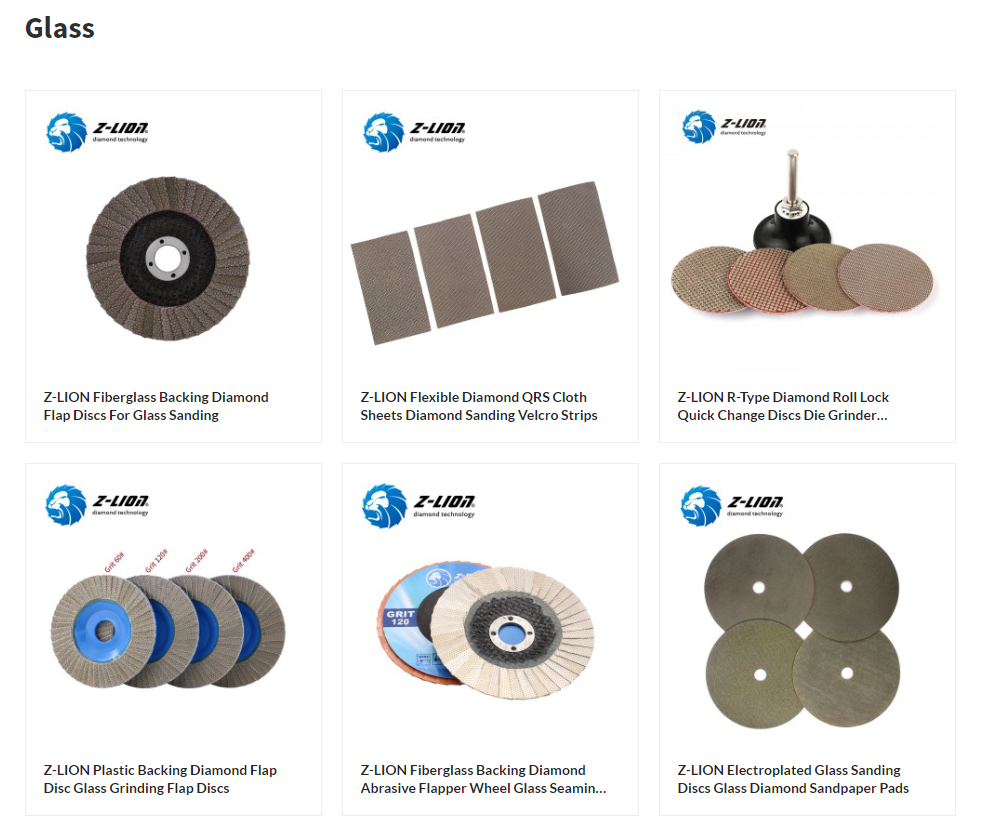

2. Chọn quyềnbánh xe màicho kính nghiền

Glass Glass là một quá trình tinh tế đòi hỏi các công cụ và kỹ thuật phù hợp để đảm bảo hoàn thiện mượt mà và chính xác. Một trong những yếu tố quan trọng nhất trong việc đạt được kết quả mong muốn là chọn các công cụ mài phù hợp. Bánh xe mài bao gồm các hạt mài mòn và liên kết. Các hạt mài mòn chịu trách nhiệm chính trong việc loại bỏ vật liệu trong quá trình mài và được hợp nhất thành một hình dạng cụ thể bằng cách liên kết vật liệu. Vật liệu liên kết cung cấp sức mạnh và liên kết cần thiết với bánh xe, trong khi độ xốp tạo điều kiện cho việc sơ tán chip và dòng nước làm mát.

Đối với kính mài, một loại grit mịn hơn thường được khuyến nghị để có được một bề mặt mịn và đánh bóng. Kích thước hạt mịn hơn đảm bảo vết trầy xước hoặc dấu hiệu tối thiểu trên bề mặt kính. Độ cứng của bánh mài là một yếu tố quan trọng khác để xem xét. Thủy tinh là một vật liệu tương đối giòn, vì vậy một bánh xe mềm vừa phải thường được ưa thích để giảm thiểu nguy cơ thiệt hại cho kính. Tuy nhiên, độ cứng chính xác cần thiết có thể thay đổi tùy thuộc vào loại kính mặt đất và kết thúc mong muốn. Chuẩn bị đúng của bánh mài cũng rất quan trọng. Trước khi sử dụng bánh xe, hãy kiểm tra xem bánh mài có bị hỏng hay bị biến dạng hay không, nếu không, nó sẽ gây ra mài không đều hoặc thậm chí bị vỡ. Điều quan trọng là phải tuân theo các hướng dẫn lắp đặt bánh xe và hướng dẫn của nhà sản xuất để đảm bảo hiệu suất và an toàn tối ưu.

Tóm lại, việc chọn công cụ mài phải là rất quan trọng để mài thủy tinh một cách hiệu quả. Chất mài mòn với grit mịn và độ cứng trung bình thường được khuyến nghị để đạt được một kết thúc mịn và chính xác trên bề mặt thủy tinh. Chuẩn bị công cụ thích hợp và tuân thủ các hướng dẫn an toàn cũng là những yếu tố quan trọng để xem xét. Độ chính xác cao và mài thủy tinh chất lượng cao có thể đạt được bằng cách chọn bánh mài bên phải và sử dụng kỹ thuật phù hợp.

Thời gian đăng: Tháng 8-17-2023