Nguyên tắc mạ điện kim cương

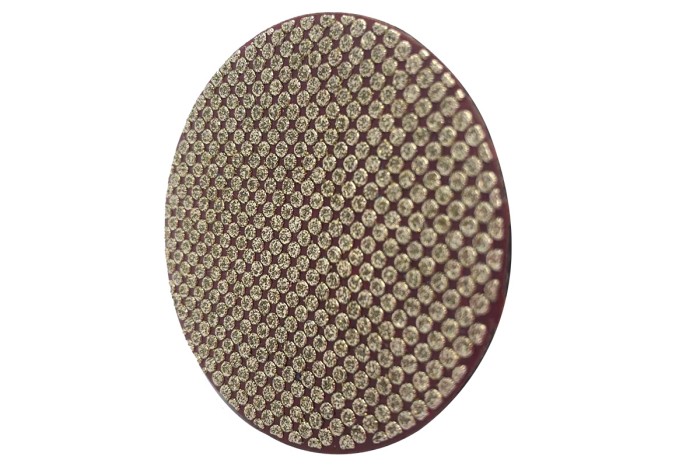

Kim cương từ lâu đã được đánh giá cao vì sự sáng chói và vẻ đẹp của họ. Nhưng tài sản đáng chú ý của chúng vượt xa tính thẩm mỹ. Độ cứng đặc biệt, độ sắc nét và sự phân tán nhiệt của chúng làm cho chúng lý tưởng cho các ứng dụng công nghiệp, đặc biệt là trong lĩnh vực cắt và mài các công cụ. Tuy nhiên, chỉ cần gắn kim cương lỏng vào một công cụ sẽ không hiệu quả lắm. Đây là nơi mà quá trình khéo léo của mạ điện kim cương phát huy tác dụng.

Năng lượng kim cương cần giữ an toàn

Hãy tưởng tượng một lưỡi cưa nơi răng được làm bằng hàng triệu viên kim cương nhỏ! Mặc dù vô cùng hiệu quả, nhưng chỉ cần dán những viên kim cương này lên lưỡi kiếm sẽ không phải là một giải pháp lâu dài. Các viên kim cương cuối cùng sẽ bị đánh bật, khiến lưỡi kiếm trở nên vô dụng. Kim cương mạ điện cung cấp một cách tiếp cận lâu dài và đáng tin cậy hơn.

Kim cương mạ điện mượn các nguyên tắc mạ điện để tạo ra một liên kết an toàn giữa các hạt kim cương và đế kim loại của công cụ. Đây là một sự cố của quá trình:

1. Đặt giai đoạn: Công cụ kim loại, đóng vai trò là cực âm, được nhấn chìm trong bồn phân tích điện phân đặc biệt. Bồn tắm này chứa một dung dịch với các ion niken và các hạt kim cương lơ lửng.

2. Điểm thu hút điện: Một dòng điện được truyền qua dung dịch. Các hạt kim cương tích điện dương được vẽ về phía công cụ kim loại tích điện âm.

3. Một mạng lưới niken: Khi các hạt kim cương di chuyển, các ion niken từ dung dịch cũng tấm lên bề mặt của công cụ. Điều này tạo ra một ma trận niken về cơ bản nhúng các viên kim cương bên trong nó.

4. Phơi nhiễm có kiểm soát: Quá trình mạ điện có thể được kiểm soát tỉ mỉ để đảm bảo rằng một phần của mỗi hạt kim cương vẫn tiếp xúc trên bề mặt. Điều này tạo ra một lớp làm việc của các điểm kim cương sắc nét rất quan trọng để cắt và mài.

Những lợi thế của một trái phiếu mạ kim cương

Kim cương mạ điện cung cấp một số lợi thế so với các phương pháp gắn kim cương khác vào các công cụ:

Sức mạnh và độ bền: Quá trình mạ điện tạo ra một liên kết mạnh mẽ và vĩnh viễn giữa các viên kim cương và đế kim loại, ngăn không cho chúng tách ra trong quá trình sử dụng.

Phơi nhiễm tối ưu: Bằng cách kiểm soát chính xác quá trình mạ, các nhà sản xuất có thể đảm bảo rằng lượng lý tưởng của diện tích bề mặt kim cương được phơi bày. Điều này tối đa hóa hiệu quả cắt và mài của công cụ.

Phạm vi bảo hiểm đồng nhất: Phương điện cho phép phân phối các hạt kim cương đồng đều hơn trên bề mặt của công cụ so với các phương pháp khác như hàn.

Đặc điểm của kim cương mạ điện

Kim cương mạ điện: Một cuộc hôn nhân của sức mạnh và tính linh hoạt

Kim cương mạ điện là một vật liệu tổng hợp được tạo ra bằng cách gắn các hạt kim cương vào đế kim loại bằng cách sử dụng quy trình mạ điện. Điều này dẫn đến một màng mỏng kết hợp độ cứng đặc biệt và khả năng chống mòn của kim cương với các đặc tính có lợi của chất nền kim loại.

Ưu điểm chính của Kim cương mạ điện:

Độ cứng và khả năng chống mài mòn: Kế thừa bản chất của kim cương, kim cương mạ điện cung cấp hiệu suất cắt và mài không thể so sánh, đặc biệt là đối với các vật liệu cứng.

Lợi thế chất nền kim loại: Không giống như một số sản phẩm kim cương khác, sự hiện diện của chất nền kim loại mở rộng phạm vi ứng dụng của kim cương mạ điện. Độ dẫn điện của nó và các thuộc tính khác làm cho nó phù hợp để sử dụng trong:

Thiết bị điện tử

Sản xuất hàng không vũ trụ

Sản xuất máy móc

Và nhiều lĩnh vực công nghiệp khác

Tính linh hoạt trong thiết kế công cụ:

Quá trình mạ điện cho phép tạo ra các công cụ phủ kim cương với một số lợi thế:

Hình dạng phức tạp: Không giống như một số phương pháp đính kèm, mạ điện có thể phủ các công cụ với hình dạng phức tạp hoặc không đều, mở rộng khả năng thiết kế.

Biến đổi kích thước và độ dày: Phương điện cho phép kiểm soát chính xác độ dày và kích thước của lớp phủ kim cương, cho phép tùy chỉnh cho các ứng dụng cụ thể.

Độ chính xác cao: Quá trình này cung cấp quyền kiểm soát tuyệt vời đối với lớp phủ, dẫn đến các công cụ phủ kim cương rất chính xác.

Hiệu suất nâng cao:

Liên kết mạnh mẽ: Quá trình mạ điện tạo ra một liên kết mạnh mẽ giữa kim cương và cơ sở kim loại. Điều này đảm bảo các hạt kim cương vẫn được gắn chắc chắn ngay cả trong khi sử dụng đòi hỏi.

Độ sắc nét kéo dài: Với một phần đáng kể của hạt kim cương được bọc, nguy cơ sứt mẻ hoặc vỡ được giảm thiểu. Điều này chuyển sang tuổi thọ công cụ mở rộng và độ sắc nét nhất quán để cải thiện hiệu quả mài.

Niken là một lựa chọn phổ biến cho ma trận kim loại trong kim cương mạ điện vì một số lý do:

Liên kết mạnh mẽ: Nó tạo ra một sự gắn kết an toàn giữa kim cương và chất nền.

Tỷ lệ đóng gói: Quá trình mạ điện thường bao gồm 1/2 đến 2/3 hạt kim cương, cung cấp sự cân bằng tốt giữa liên kết mạnh và bề mặt kim cương tiếp xúc để cắt/mài.

Tóm lại, kim cương mạ điện cung cấp sự kết hợp hấp dẫn giữa độ cứng đặc biệt của kim cương và tính linh hoạt được cung cấp bởi chất nền kim loại. Điều này làm cho nó trở thành một vật liệu có giá trị để tạo ra các công cụ cắt và mài hiệu suất cao trong các ứng dụng công nghiệp khác nhau.

Kim cương mạ điện so với thiêu kết kim cương

Dòng chảy quá trình:

Mái điện: Đơn giản và nhanh hơn. Nó sử dụng một bể mạ điện và dòng điện để gắn các hạt kim cương vào đế kim loại. Các thiết bị thường ít phức tạp và đắt tiền.

Thiêu kết: phức tạp hơn và đòi hỏi. Nó liên quan đến môi trường nhiệt độ cao và áp suất cao để liên kết các hạt kim cương với ma trận kim loại. Các thiết bị và vật liệu bột cần thiết có thể tốn kém.

Chất lượng thành phẩm:

Mái điện: Cung cấp điện trở hao mòn tốt và kết thúc mịn. Tuy nhiên, lớp phủ kim cương thường mỏng và có thể sứt mẻ hoặc bóc ra dưới căng thẳng cực độ.

Thiêu kết: sản xuất các công cụ có mật độ kim cương cao, độ cứng đặc biệt và khả năng chống mài mòn vượt trội. Những công cụ này có thể chịu được các ứng dụng đòi hỏi khắt khe hơn.

Phạm vi ứng dụng:

Mái điện: Thích hợp tốt để cắt các vật liệu cứng nhưng tương đối giòn như cacbua xi măng và gốm. Lớp phủ mỏng cho phép cắt mịn hơn và hoàn thiện mịn hơn.

Thiêu kết: Lý tưởng để tạo ra các dụng cụ mài nặng và bánh xe mài. Mật độ kim cương cao và liên kết mạnh làm cho chúng phù hợp cho các ứng dụng mài mạnh trên các vật liệu khác nhau.

Cân nhắc bổ sung:

Chi phí: Phạm toàn bộ thường ít tốn kém hơn do quy trình đơn giản hơn và các yêu cầu vật liệu thấp hơn.

Độ phức tạp của công cụ: Phương điện cho phép các công cụ phủ với các hình dạng phức tạp. Việc thiêu kết có thể được giới hạn ở các hình dạng đơn giản hơn do môi trường áp suất cao.

Kim cương khai hoang: Kim cương mạ điện đôi khi có thể được thu hồi và thay thế, mang lại lợi thế về môi trường và chi phí nhỏ.

Chọn đúng quy trình:

Quá trình phù hợp nhất phụ thuộc vào nhu cầu cụ thể của bạn:

Để cắt mịn hơn và hoàn thiện mượt mà hơn trên vật liệu cứng, giòn: mạ điện có thể là một lựa chọn tốt.

Đối với việc mài nặng và ứng dụng đòi hỏi độ bền tối đa: thiêu kết kim cương có khả năng là lựa chọn tốt hơn.

Thời gian đăng: tháng 7-19-2024