Parlatma kompoziti, malzemenin dayanıklılığını ve performansını iyileştirirken pürüzsüz, güzel bir yüzey elde etmede kritik bir adımdır. Süreç, optimum sonuçları sağlamak için malzeme seçimi, araçlar ve tekniklerin dikkatli bir şekilde değerlendirilmesini gerektirir. Bu makale, kompozit malzemelerin etkili bir şekilde parlatılması için temel adımları ve hususları özetlemektedir.

1. Malzeme seçimi

Doğru kompozit malzemeyi seçin

Parlatma işlemine girmeden önce, uygun kompozit malzeme amaçlanan uygulamaya göre seçilmelidir. Fiberglas, karbon fiber veya reçine bazlı malzemeler gibi farklı kompozit malzemeler, parlatma yöntemlerini etkileyen benzersiz özelliklere sahiptir.

Parlatma araçları

Doğru parlatma aracını seçmek, istediğiniz bitirmek için çok önemlidir. Araçlar el aletlerine ve takım tezgahlarına bölünebilir:

- El Aletleri: Bu araçlar küçük alanları veya karmaşık şekilleri parlatmak için mükemmeldir. Ortak el araçları şunları içerir:

- El zımpara: Ayrıntılı iş ve karmaşık tasarımlar için ideal.

- Parlatma pedi: Daha ince bir kaplama için parlatma bileşiği ile kullanılabilen yumuşak ped.

- Makine tezgahları: Bunlar, daha az çaba ile tutarlı sonuçlar sağlayan daha geniş alanlar ve düz yüzeyler için daha uygundur. Ortak takım takımları şunları içerir:

- Orbital zımpara: Düz yüzeylerde pürüzsüz bir yüzey elde etmek için harika.

- Döner Parlatıcı: Özellikle daha büyük kompozit parçalarda yüksek parlaklık kaplamaları için çok etkili.

Parlatma malzemeleri

Parlatma malzemesi seçimi de aynı derecede önemlidir. En yaygın kullanılan malzemeler şunları içerir:

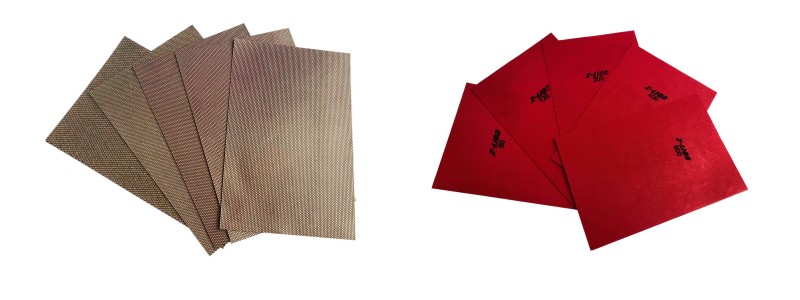

- Zımpara kağıdı: Zımpara kağıdı çeşitli grit boyutlarında gelir ve başlangıç yüzey hazırlığı için gereklidir. Önce malzemeyi çıkarmak için daha kaba bir kum (örn. 80-120) kullanın, ardından yumuşatma için daha ince bir kum (örn. 400-2000) kullanın.

- Zımparalama diskleri: Bunlar daha güçlü malzeme çıkarma için kullanılır ve bir takım takımına bağlanabilir.Elmas zımparalama diskleriözellikle dayanıklılık ve verimlilikleri nedeniyle kompozit malzemeler üzerinde etkilidir.

- Parlatma Bileşikleri: Bu bileşikler, yüksek parlaklık kaplaması elde etmek için parlatma pedleri ile kullanılır. Aşındırıcı ve aşındırıcı olmayan seçenekler de dahil olmak üzere çeşitli formülasyonlarda gelirler.

2. Temel parlatma

Temel parlatma, parlatma işleminin ilk adımıdır ve kompozit yüzeyi daha ince kaplama için hazırlamayı amaçlamaktadır. Bu aşama, çapak, yükseklik farklılıkları ve yüzey düzensizlikleri gibi kusurları gidermek için çok önemlidir.

Temel parlatmanın ana hedefleri

- Yüzey Hazırlama: Sonraki parlatma aşamaları için pürüzsüz bir taban oluşturur.

- Malzeme Çıkarma: Son kaplamayı etkileyebilecek kaba noktaları veya kusurları ortadan kaldırın.

- Termal Yönetim: Kompozit malzemelerin termal olarak çözgü veya çatlamaya neden olabilecek aşırı ısınmayı önler.

Temel parlatma araçları ve malzemeleri

Zımpara kağıdı

Temel parlatma için ana araçzımpara kağıdı, çeşitli grit boyutlarında gelir.

İlk aşama için kaba zımpara kağıdı kullanılması önerilir.

Kaba kum kağıdı (örn., 60-120 kum): Bu, bariz kusurları ve çapakları kaldırmak için harika. Yüzeyi daha ince kumla hazırlarken malzemeyi etkili bir şekilde çıkarır.

Parlatma araçları

- El Aletleri: Ael parlatmaÖzellikle küçük veya karmaşık alanlarda daha fazla kontrol için kullanılabilir.

- Makine tezgahları: Daha büyük yüzeyler için, yörünge zımpara veya döner aracı işlemi hızlandırabilir, ancak aşırı ısı birikimini önlemek için dikkatli olunmalıdır.

Temel Parlatma Süreci

Yüzey Temizliği:

Başlamadan önce, kompozit yüzeyin temiz ve toz veya enkazdan arınmadığından emin olun. Bu, parlatma işlemi sırasında çiziklerin meydana gelmesini önler.

Ön parlatma:

Kaba zımpara kağıdı ile başlayın. Zımpara kağıdı veya zımpara aletini sıkıca tutun ve yüzeye eşit basınç uygulayın.

Kararlılık: Tutarlı bir temas alanı korumak için zımpara kağıdını sabit tutar. Bu, eşit bir yüzey elde etmeye yardımcı olur ve düzensiz aşınmayı önler.

Tek tip parlatma kuvveti:

Süreç boyunca parlatma kuvveti bile uygulayın. Aşırı basınçtan kaçının, çünkü bu aşırı ısınmaya ve kompozit malzemede potansiyel termal hasara neden olabilir.

Teknik: Çok uzun süre bir noktada kalmadan tüm alanı kapladığınızdan emin olarak dairesel veya ileri geri hareket kullanın.

İzleme Sıcaklığı:

Yüzey sıcaklığını düzenli olarak kontrol edin. Dokunamayacak kadar ısınırsa, soğuması için duraklayın. Aşırı ısı, kompozit malzemenin bütünlüğünü tehlikeye atarak termal burkulmaya veya çatlamaya neden olabilir.

3. ara parlatma

Ara zımparalama, temel zımparalama işleminin geride bıraktığı çizikleri ve lekeleri gidermek için kullanılır. Bu adım, son parlatma aşaması için gerekli olan pürüzsüz ve eşit bir yüzey elde etmek için gereklidir.

Ana hedefler

- Kazanmanın giderilmesi: Yüzeylerdeki görünür çizikleri veya lekeleri etkili bir şekilde kaldırır.

- Yüzey Araştırma: Son parlatma aşamasında yüksek kaliteli bir yüzey kaplaması elde etmek için kompozit malzemenin hazırlanması.

- Malzeme Koruma: Aşırı zımpara kağıdı aşınmasını önleyin ve kompozit malzemelerin yerel oyulmasını önleyin.

Ara öğütme için araçlar ve malzemeler

Zımpara kağıdı

Ara zımparalama için, orta kollu zımpara kağıdı önerilir. Tasarlılık, gerekli iyileştirme derecesine bağlı olarak tipik olarak 120 ila 200'tür.

Orta kaba zımpara kağıdı (120-200 kum): Bu tip zımpara kağıdı, malzemenin aşırı çıkarılmasını önleyecek kadar nazikken, zımparalanmanın önceki aşamasından çizikleri çıkarmada etkilidir.

Ara parlatma işlemi

Yüzey Denetimi:

Başlamadan önce, taban zımparasının bıraktığı kusurlar için yüzeyi kontrol edin. Bu, daha fazla dikkat edilmesi gereken alanları belirlemenize yardımcı olacaktır.

Öğütme teknolojisi:

Orta pantolon zımpara kağıdı ile başlayın. Zımpara kağıdı veya zımpara aletini sıkıca tutun ve yüzeye eşit basınç uygulayın.

Kararlılık: Tutarlı bir temas alanı korumak için zımpara kağıdını sabit tutar. Bu, eşit bir yüzey elde etmeye yardımcı olur ve düzensiz aşınmayı önler.

Aşırı kumdan kaçının:

Bir alana çok fazla baskı yapmamaya veya çok uzun süre açık bırakmamaya dikkat edin. Aşırı oturma, kompozit malzemenin bütünlüğünü tehlikeye atan yerelleştirilmiş boşluklara neden olabilir.

Teknik: Tüm yüzey boyunca eşit zımparalamayı sağlamak için dairesel veya ileri geri zımparalama gibi tutarlı hareketler kullanın.

Zımpara kağıdı giyimini izleyin:

Zımpara kağıdının durumunu düzenli olarak kontrol edin. Aşırı aşınırsa, etkili zımparalama performansını korumak için değiştirin. Yıpranmış zımpara kağıdı düzensiz sonuçlara neden olur ve çizikleri etkili bir şekilde kaldıramaz.

Yüzey Temizliği:

Ara zımparalamayı tamamladıktan sonra, tozu veya kalıntıları çıkarmak için yüzeyi temizleyin. Bu, son parlatma aşamasının etkili ve kirletici maddeler içermemesini sağlar.

4. İnce parlatma

İnce parlatmanın amacı, kompozit malzemenin yüzeyini yüksek bir parlaklığa rafine etmektir. Bu aşama, kusursuz bir görünüm elde etmek için önceki zımparalama aşamalarında göz ardı edilmiş olabilecek küçük kusurları gidermek için çok önemlidir.

Ana hedefler

- Kazanmanın giderilmesi: Ara zımparalanmanın neden olduğu çizikleri veya lekeleri etkili bir şekilde ortadan kaldırır.

- Yüzey düzgünlüğü: Kompozit malzemelerin genel estetik ve fonksiyonel özelliklerini artırarak pürüzsüz ve düz yüzeyler elde edin.

- Hasarı önleyin: Lokal deformasyona veya kum deliklerinin oluşumuna neden olabilecek aşırı zımparalamadan kaçının.

İnce cilalı araçlar ve malzemeler

Daha ince kum kağıdı (400-2000 kum): Bu tür zımpara kağıdı, parlatmanın son aşamaları için tasarlanmıştır. Küçük çizikleri etkili bir şekilde giderir ve yüzeyi yüksek parlak bir yüzey için hazırlar.

5. Kompozit parlatmada temel düşünceler

- Doğru öğütme araçlarını ve malzemelerini seçin: Verimliliği artırmak ve aşınmayı azaltmak için kompozitler için özel olarak tasarlanmış araçlar seçin.

- Tek tip taşlama kuvveti sağlayın: Tek tip bir yüzey kaplaması için taşlama işlemi boyunca tutarlı basıncı koruyun.

- Aşırı öğütme ve zımpara kağıdı kaybından kaçının: Zımpara kağıdı ve malzemenin aşırı aşınmasını önlemek için öğütme süresini ve basıncı izleyin.

- Isı bükülmesini ve ısı çatlamasını önleyin: Isı birikimini kontrol etmek ve kompozit bütünlüğü korumak için soğutma tekniklerini veya aralıklı taşlama kullanın.

- Uygun zımpara kağıdı kalınlığını seçin: zımpara kağıdı kumunu malzemenin belirli gereksinimleriyle eşleştirin ve sonuçları optimize etmek için istenen kaplama.

- Kum deliklerinin üretilmesine ve tedavisine dikkat edin: Yüzey kalitesini korumak ve kusurları önlemek için derhal kum deliklerini tanımlayın ve ele alın.

6. Sonuç olarak

Kompozit öğütme kesin ve teknik bir süreçtir. Detaylara dikkat ve en iyi uygulamalara bağlılık, nihai ürünün en iyi yüzey kalitesini ve performansını elde etmek için kritik öneme sahiptir.

Gönderme Zamanı: Ekim-12-2024