Elektroplu elmas zımparalama disklerinin özellikleri

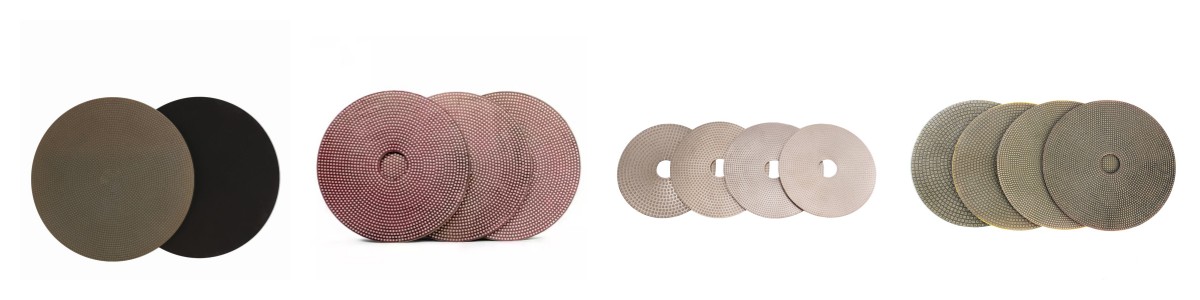

Elektrokaplanmış elmas zımparalama diskleriverimli, hassas öğütme araçları arayan profesyoneller için ilk tercih haline gelmiştir. Benzersiz bir elektrokaplama işlemi kullanılarak yapılan bu diskler, sert malzemeleri işlemek ve hassas işleme görevlerini talep etmek için onları gerekli kılan birçok özelliğe sahiptir.

Yüksek Sertlik: Olağanüstü özelliklerinin ön saflarında, elektroje elmas zımparalama disklerini yüksek sertlik malzemelerini işlemek için ideal hale getiren Diamond'ın yüksek sertliğidir. Diamond, eşsiz taşlama mukavemeti ve aşınma direnci ile dünyadaki en zor malzeme olarak bilinir. Bu olağanüstü sertlik, bu disklerin seramik, cam, taş ve kompozitler gibi sert malzemeleri kolaylıkla ele almasına izin vererek tutarlı ve hassas öğütme sonuçları sağlar.

Uzun hizmet ömrü: Elektroklokal elmas zımparalama disklerinin ana avantajlarından biri uzun hizmet ömrüdür. Diamond, sık disk değiştirme ihtiyacını önemli ölçüde azaltan son derece dayanıklı bir malzemedir. Bu sadece zamandan tasarruf etmekle kalmaz, aynı zamanda genel işlem verimliliğini de artırır. Elektroklokal elmas zımparalama disklerini kullanarak, profesyoneller üretkenliği en üst düzeye çıkarabilir ve kesinti süresini en aza indirebilir, bu da uzun vadede uygun maliyetli bir seçenek haline getirebilir.

Yüksek Hassasiyet: Elektroklokal elmas zımparalama disklerinin üretilmesinin hassasiyeti, önemli bir farklılaştırıcı özelliktir. Her disk, elmas parçacıklarının eşit ve sıkı bir şekilde bağlandığından ve dağıtılmasını sağlamak için gelişmiş elektroclating teknolojisi kullanılarak özenle hazırlanmıştır. Bu hassasiyet, taşlama performansının tutarlılığını sağlar ve hassas işleme gereksinimlerini karşılar. Kesin, doğru sonuçlar elde edebilen bu diskler, hassasiyetin kritik olduğu otomotiv, havacılık ve kalıp üretimi gibi endüstrilerde değerli araçlardır.

Olağanüstü özelliklerine ek olarak, elektroliz elmas zımpara diskleri çeşitli uygulamalarda çok yönlülük sunar. Üstün kaplamalar elde etmek için nesneleri şekillendirmek ve yeniden boyutlandırmak, fazla malzemeyi kaldırmak ve yüzeyleri geliştirmek için yaygın olarak kullanılırlar. İster bir cam bölmenin kalınlığını ayarlamak isterse bir taş tezgahın pürüzlü kenarlarını düzeltmek olsun, bu diskler çeşitli endüstrilerde kesin, verimli sonuçlar verir. Bununla birlikte, elektroliz elmas zımpara disklerinin ağır hizmet tipi malzeme çıkarma görevleri için uygun olmadığını belirtmek gerekir. Odak noktası, agresif taşlama yerine yüksek hassasiyetli yüzey kaplamaları elde etmektir. Doğru kum boyutunu seçmek ve işlenen malzemenin belirli gereksinimlerini anlamak, bu diskler kullanılırken önemli hususlardır.

Uygulama alanları

Kesme İşleme: Yüksek sertliği nedeniyle, elektroliz elmas zımpara diskleri çeşitli malzemeleri kesmek ve işlemek için vazgeçilmez bir araç haline gelmiştir. Karbürler, seramikler ve gözlükler, işlemlerini zorlaştıran yüksek mukavemetli özellikleri ile bilinir. Bununla birlikte, elmasların sertliği, bu disklerin bu malzemeleri zahmetsizce kesmesine izin vererek pürüzsüz ve hassas sonuçlar elde eder. İster karmaşık tasarımları şekillendirme veya zor kompozit malzemeler kesilmesi olsun, elektrolizli elmas zımpara diskleri profesyonellerin seçimidir.

Öğütme işlemi: Elektroklokal elmas zımparalama diskleri, özellikle yüksek hassasiyetli uygulamalarda taşlama işlemi manzarasını yeniden şekillendirmiştir. Bu diskler, rulmanlar ve sürtünme bileşenleri gibi kritik bileşenleri öğütürken geleneksel zımparalama disklerine göre önemli avantajlar sunar. Elmas zımparalama diskleri sadece daha hassas değil, aynı zamanda daha uzun sürer. Üstün öğütme mukavemetleri, uzun süre bir son teknoloji korurken hassas yüzey kaplamaları elde etmelerini sağlar. Hassas öğütmeye dayanan endüstriler için, bu gelişmiş taşlama performansı verimliliği ve maliyet etkinliğini artırabilir.

Hassas işleme: Elektroklokal elmas zımparalama disklerinin yüksek sertlik ve üstün üretim doğruluğu onları hassas işleme görevleri için ideal hale getirir. Optik ekipman, yarı iletken malzemeler ve diğer hassas bileşenleri içeren endüstriler, sıkı gereksinimlerini karşılamak için bu disklere büyük ölçüde güvenmektedir. Diamond'ın sertliği ve üretim hassasiyeti, tutarlı doğruluk ve üstün bitmiş ürünler sağlayarak yüksek hassasiyetli işleme taleplerini karşılamasını sağlar. Mikrochachining'den karmaşık şekillendirmeye kadar, elektroliz elmas zımpara diskleri, mükemmel hassas işleme elde etmek için vazgeçilmez bir araçtır.

Elektroklokal elmas taşlama tekerleklerinin çok yönlülüğü, bu özel uygulama alanlarının ötesine uzanır. Uygulamaları, otomotiv, havacılık, elektronik ve hatta mücevher üretimi gibi çeşitli endüstrileri kapsamaktadır. Bu diskler, malzeme gravürü, yüzey arıtma ve karmaşık detaylandırma gibi çok çeşitli uygulamalara sahiptir. Sertlikleri ve hassasiyetleri ile, kesin sonuçlar vermede mükemmeldir, bu da onları birinci sınıf işçilik arayan profesyoneller için değerli bir varlık haline getirirler. Teknoloji ilerledikçe, üreticiler elektrokürlenmiş elmas zımpara disklerinin tasarımını ve verimliliğini artırmaya devam ediyor. Araştırmacılar ve geliştiriciler, ısı dağılma, tıkanma önleme ve genel performans gibi özellikleri iyileştirmek için yorulmadan çalışırlar. Sürekli inovasyon, bu taşlama disklerinin hassas işleme teknolojisinin ön saflarında kalmasını, sürekli olarak sınırları zorlamasını ve beklentileri aşmasını sağlar.

Alışveriş ve Bakım Önerileri

Satın Alma Tavsiyesi: Elektroklokal elmas zımpara disklerine yatırım yaparken, satın alma kararınızı etkilemek için dikkate alınması gereken birkaç faktör vardır: A. İşleme Malzemeleri: Kullanmayı planladığınız malzeme türünü düşünün. Seramik, metal alaşımları veya cam gibi belirli malzemeler için farklı diskler tasarlanmıştır. Üzerinde çalıştığınız malzeme için en uygun taşlama tekerleğini seçmek, optimum verimlilik ve minimum aşınma sağlar. B. İşleme doğruluğu: Uygulamanız için gereken doğruluk seviyesini göz önünde bulundurun. Sıkı paketlenmiş elmas parçacıkları olan ince taneli zımparalama diskleri, daha pürüzsüz bir yüzey ve hassas öğütme sağlar, bu da onları hassas görevler için ideal hale getirir. Kaba grit zımparalama diskleri ağır kesme ve kaba taşlama için daha uygundur. C. Verim: Yapılması gereken iş miktarını göz önünde bulundurun. Yüksek hacimli uygulamalar için, daha uzun süre dayanacak yüksek kaliteli bir zımpara diski seçmek, kesinti süresini en aza indirmeye ve üretkenliği artırmaya yardımcı olabilir. D. Spesifikasyonlar, ömür ve çalışma hızı: Üretici tarafından sağlanan teknik özelliklere aşina olun. Hizmet ömrü, çalışma hızı ve belirli çalışma koşullarıyla uyumluluk hakkında bilgi bulun. Çalışma gereksinimlerinizi karşılayan diskleri seçmek, optimum performans ve uzun ömürlüdür.

Bakım Önerileri: Elektruman elmas zımparalama disklerinizin servis ömrünü ve verimliliğini en üst düzeye çıkarmak için uygun bakım gereklidir: A. Doğru Çalışma: Gereksiz hasarı önlemek için diskleri doğru kullandığınızdan emin olun. Hız ayarları, basınç ve önerilen yem hızları için üreticinin talimatlarını izleyin. Aşırı aşınmayı önlemek ve çip hasarına neden olabilecek çarpışmalardan kaçınmak için dikkatli olun. B. Düzenli temizlik: Birikmiş enkaz ve kirleticileri çıkarmak için tekerlekleri düzenli olarak temizleyin. Bu, tıkanmayı önler ve zımpara disklerinin kesme verimliliğini korur. Uygun bir temizlik aracısı kullanın ve üreticinin önerdiği temizlik prosedürlerini izleyin. Elektruman elmas kaplamaya zarar verebilecek aşındırıcı çözücüler kullanmaktan kaçının. C. Yağlama Bakımı: Yağlama, düzgün çalışmanın sağlanmasında ve aşırı sürtünme ve ısı birikmesini önlemede hayati bir rol oynar. Zımparalama diskleri ile iş parçası arasındaki temas yüzeyine uygun yağlayıcı uygulayın. Gerektiğinde düzenli denetimler ve relamikasyon için üreticinin yönergelerini izleyin. D. Depolama Koşulları: Zımparalama disklerini kuru ve temiz bir ortamda, aşırı sıcaklık ve nemden uzakta saklayın. Uygun depolama, zımparalama disklerinin zaman içinde bütünlüklerini ve kesme verimliliğini korumasını sağlar.

Gönderme: 11-11-2023