Komposit menggilap adalah langkah kritikal dalam mencapai kemasan yang lancar dan indah sambil meningkatkan ketahanan dan prestasi bahan. Proses ini memerlukan pertimbangan yang teliti terhadap pemilihan bahan, alat dan teknik untuk memastikan hasil yang optimum. Artikel ini menggariskan langkah -langkah asas dan pertimbangan untuk menggilap bahan komposit dengan berkesan.

1. Pemilihan Bahan

Pilih bahan komposit yang betul

Sebelum menyelidiki proses penggilap, bahan komposit yang sesuai mesti dipilih berdasarkan aplikasi yang dimaksudkan. Bahan komposit yang berbeza, seperti gentian kaca, serat karbon atau bahan berasaskan resin, mempunyai sifat unik yang mempengaruhi kaedah penggilap.

Alat penggilap

Memilih alat penggilap yang betul adalah penting untuk mendapatkan penamat yang anda mahukan. Alat boleh dibahagikan kepada alat tangan dan alat mesin:

- Alat Tangan: Alat ini bagus untuk menggilap kawasan kecil atau bentuk kompleks. Alat tangan biasa termasuk:

- Sander Tangan: Sesuai untuk kerja terperinci dan reka bentuk yang rumit.

- Pad penggilap: pad lembut yang boleh digunakan dengan kompaun penggilap untuk penamat yang lebih baik.

- Alat Mesin: Ini lebih sesuai untuk kawasan yang lebih besar dan permukaan rata, memberikan hasil yang konsisten dengan usaha yang kurang. Alat mesin biasa termasuk:

- Orbital Sander: Hebat untuk mencapai kemasan yang lancar di permukaan rata.

- Rotary Polisher: Sangat berkesan untuk kemasan gloss tinggi, terutamanya pada bahagian komposit yang lebih besar.

Bahan penggilap

Pilihan bahan penggilap adalah sama pentingnya. Bahan yang paling biasa digunakan termasuk:

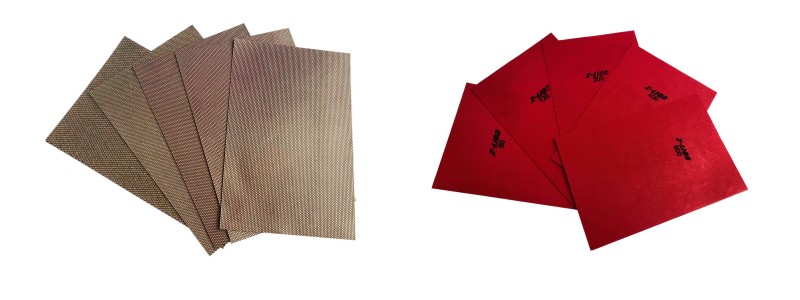

- Sandpaper: Sandpaper datang dalam pelbagai saiz grit dan penting untuk penyediaan permukaan awal. Mula-mula gunakan grit kasar (contohnya 80-120) untuk mengeluarkan bahan, kemudian gunakan grit yang lebih halus (misalnya 400-2000) untuk melicinkan.

- Cakera Sanding: Ini digunakan untuk penyingkiran bahan yang lebih kuat dan boleh dilampirkan pada alat mesin.Diamond Sanding Discssangat berkesan pada bahan komposit kerana ketahanan dan kecekapan mereka.

- Sebatian menggilap: Sebatian ini digunakan dengan pad penggilap untuk mencapai kemasan gloss yang tinggi. Mereka datang dalam pelbagai formulasi, termasuk pilihan kasar dan tidak kasar.

2. Penggilap Asas

Penggilap asas adalah langkah pertama dalam proses penggilap dan bertujuan untuk menyediakan permukaan komposit untuk penamat yang lebih baik. Tahap ini adalah penting untuk menghapuskan kecacatan seperti burrs, perbezaan ketinggian dan penyelewengan permukaan.

Matlamat utama penggilap asas

- Penyediaan permukaan: Mewujudkan asas yang lancar untuk peringkat penggilap berikutnya.

- Pembuangan Bahan: Menghapuskan sebarang tempat kasar atau ketidaksempurnaan yang boleh menjejaskan penamat akhir.

- Pengurusan terma: menghalang terlalu panas, yang boleh menyebabkan bahan komposit untuk meledingkan atau retak termal.

Alat dan bahan penggilap asas

Kertas pasir

Alat utama untuk menggilap asas adalahkertas pasir, yang terdapat dalam pelbagai saiz grit.

Untuk peringkat awal, disyorkan untuk menggunakan kertas pasir kasar.

Sandpaper grit kasar (misalnya, 60-120 grit): Ini bagus untuk menghilangkan ketidaksempurnaan dan burrs yang jelas. Ia secara berkesan menghilangkan bahan semasa menyediakan permukaan dengan grit yang lebih halus.

Alat penggilap

- Alat Tangan: aPad penggilap tanganBoleh digunakan untuk lebih banyak kawalan, terutamanya di kawasan kecil atau rumit.

- Alat Mesin: Untuk permukaan yang lebih besar, sander orbital atau alat berputar boleh mempercepatkan proses, tetapi penjagaan mesti diambil untuk mengelakkan pembentukan haba yang berlebihan.

Proses penggilap asas

Pembersihan permukaan:

Sebelum anda memulakan, pastikan permukaan komposit bersih dan bebas daripada habuk atau serpihan. Ini menghalang calar daripada berlaku semasa proses penggilap.

Penggilap awal:

Mulakan dengan kertas pasir kasar. Pegang kertas pasir atau pengamplasan dengan tegas dan gunakan tekanan ke permukaan.

Kestabilan: Memelihara kertas pasir yang stabil untuk mengekalkan kawasan hubungan yang konsisten. Ini membantu mencapai kemasan dan menghalang pakaian yang tidak sekata.

Kekuatan penggilap seragam:

Memohon kuasa penggilap walaupun sepanjang proses. Elakkan tekanan yang berlebihan kerana ini boleh menyebabkan kerosakan terma yang terlalu panas dan berpotensi kepada bahan komposit.

Teknik: Gunakan gerakan bulat atau belakang, pastikan untuk menutup seluruh kawasan tanpa tinggal di satu titik terlalu lama.

Suhu pemantauan:

Semak suhu permukaan secara berkala. Sekiranya terlalu panas untuk disentuh, jeda untuk membiarkannya sejuk. Haba yang berlebihan boleh menyebabkan buckling termal atau retak, menjejaskan integriti bahan komposit.

3. Penggilap pertengahan

Pengamplasan pertengahan digunakan untuk menghilangkan calar dan kecacatan yang ditinggalkan oleh proses pengamplasan asas. Langkah ini adalah penting untuk mendapatkan permukaan yang lancar dan bahkan, yang penting untuk peringkat penggilap akhir.

Matlamat utama

- Penyingkiran Gores: Berkesan menghilangkan sebarang calar atau kecacatan pada permukaan.

- Penambahbaikan permukaan: Menyediakan bahan komposit untuk mencapai kemasan permukaan berkualiti tinggi semasa peringkat penggilap akhir.

- Pemeliharaan Bahan: Elakkan memakai kertas pasir yang berlebihan dan mencegah bahan -bahan komposit tempatan.

Alat dan bahan untuk pengisaran pertengahan

Kertas pasir

Untuk pengamplasan pertengahan, kertas pasir sederhana adalah disyorkan. Granularity biasanya 120 hingga 200, bergantung kepada tahap penghalusan yang diperlukan.

Medium kasar kasar (120-200 grit): Jenis kertas pasir ini berkesan untuk mengeluarkan calar dari tahap pengamplasan sebelumnya sementara masih cukup lembut untuk mengelakkan penyingkiran bahan yang berlebihan.

Proses penggilap pertengahan

Pemeriksaan permukaan:

Sebelum memulakan, periksa permukaan untuk sebarang ketidaksempurnaan yang ditinggalkan oleh pengamplasan asas. Ini akan membantu anda mengenal pasti bidang yang memerlukan lebih banyak perhatian.

Teknologi Pengisaran:

Mulakan dengan kertas pasir sederhana. Pegang kertas pasir atau pengamplasan dengan tegas dan gunakan tekanan ke permukaan.

Kestabilan: Memelihara kertas pasir yang stabil untuk mengekalkan kawasan hubungan yang konsisten. Ini membantu mencapai kemasan dan menghalang pakaian yang tidak sekata.

Elakkan lebih banyak:

Berhati -hati untuk tidak meletakkan terlalu banyak tekanan di kawasan atau biarkan terlalu lama. Penghantaran lebih banyak boleh menyebabkan lompang setempat yang menjejaskan integriti bahan komposit.

Teknik: Gunakan gerakan yang konsisten, seperti pengamplasan bulat atau belakang, untuk memastikan pengamplasan di seluruh permukaan.

Pantau Pakaian Pasir:

Semak keadaan kertas pasir dengan kerap. Jika dipakai secara berlebihan, gantikannya untuk mengekalkan prestasi pengamplasan yang berkesan. Pakaian pasir yang dipakai akan menyebabkan keputusan yang tidak sekata dan tidak boleh mengeluarkan calar dengan berkesan.

Pembersihan permukaan:

Setelah melengkapkan pengamplasan pertengahan, bersihkan permukaan untuk mengeluarkan debu atau serpihan. Ini memastikan tahap penggilap akhir adalah berkesan dan bebas daripada bahan cemar.

4. Menggilap halus

Tujuan penggilap halus adalah untuk memperbaiki permukaan bahan komposit ke gloss yang tinggi. Tahap ini adalah penting untuk menghapuskan sebarang ketidaksempurnaan kecil yang mungkin telah diabaikan semasa peringkat pengamplasan sebelumnya untuk mencapai rupa yang sempurna.

Matlamat utama

- Penyingkiran gores: berkesan menghilangkan sebarang calar atau kecacatan yang disebabkan oleh pengamplasan pertengahan.

- Kelancaran permukaan: Mencapai permukaan yang licin dan rata, meningkatkan kualiti estetika dan fungsi keseluruhan bahan komposit.

- Mencegah kerosakan: Elakkan pengamplasan yang berlebihan, yang boleh menyebabkan ubah bentuk tempatan atau pembentukan lubang pasir.

Alat dan bahan yang digilap halus

Sandpaper grit yang lebih baik (400-2000 grit): Jenis kertas pasir ini direka untuk peringkat akhir penggilap. Ia secara berkesan menghilangkan calar kecil dan menyediakan permukaan untuk kemasan berkilat tinggi.

5. Pertimbangan utama dalam penggilap komposit

- Pilih alat dan bahan pengisaran yang betul: Pilih alat yang direka khusus untuk komposit untuk meningkatkan kecekapan dan mengurangkan haus.

- Memastikan daya pengisaran seragam: Mengekalkan tekanan yang konsisten sepanjang proses pengisaran untuk kemasan permukaan seragam.

- Elakkan lebih banyak dan kehilangan kertas pasir: Memantau tempoh dan tekanan pengisaran untuk mengelakkan memakai kertas pasir dan bahan yang berlebihan.

- Mencegah lenturan haba dan retak haba: Gunakan teknik penyejukan atau pengisaran sekejap untuk mengawal pembentukan haba dan melindungi integriti komposit.

- Pilih ketebalan kertas pasir yang sesuai: Padankan grit kertas pasir dengan keperluan khusus bahan dan kemasan yang dikehendaki untuk mengoptimumkan hasil.

- Beri perhatian kepada penjanaan dan rawatan lubang pasir: Mengenal pasti dan menangani sebarang lubang pasir untuk mengekalkan kualiti permukaan dan mencegah kecacatan.

6. Kesimpulannya

Pengisaran komposit adalah proses yang tepat dan teknikal. Perhatian terhadap perincian dan kepatuhan terhadap amalan terbaik adalah penting untuk mencapai kualiti permukaan dan prestasi produk akhir yang terbaik.

Masa Post: Okt-12-2024