サーマルスプレーは、加熱材料を表面に吹き付けて覆い、耐摩耗性、腐食、侵食、フレッティング、キャビテーションに耐性にするコーティング技術です。さまざまな材料をサーマルスプレーで使用できますが、最も一般的な3つの材料は金属、セラミック、プラスチックです。材料(または原料)は、電気(プラズマまたはアーク)または化学平均(燃焼炎)によって加熱され、溶融または半モルテン状態の基板に衝突してコーティングを生成する高速の細かく分割された粒子の流れです。原料は、ロッド、ワイヤー、粉末、または液体の形をとることができます。

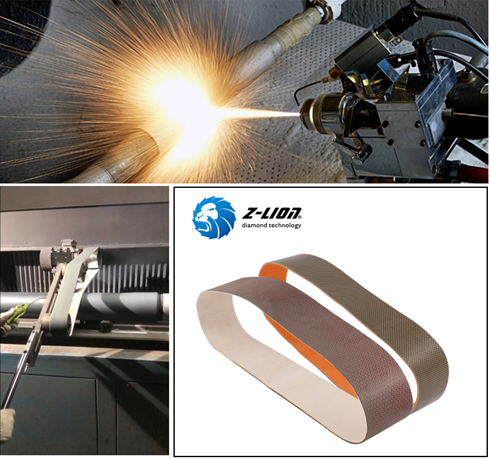

通常、サーマルスプレーは、表面材料を保護または修復するために行われます。サーマルスプレーの利点の1つは、保護バリアで表面材料を覆うことです。たとえば、強い金属でコーティングされた表面は、摩耗、熱、擦り傷に対してより耐性になります。別の利点は、サーマルスプレーが表面材料を修復できることです。摩耗したまたは腐食したコンポーネントに、復元するためにコーティングをスプレーできます。サーマルスプレーコーティングはコンポーネントに強度を追加しませんが、コンポーネントの寸法を修復するための迅速かつ経済的な方法です。コーティングの表面を滑らかにし、最終的な寸法を適切な耐性にもたらすために、その後の研削操作がしばしば必要です。ダイヤモンドサンディングベルト研削操作に広く使用されています。

コーティングプロセスとしての熱スプレーの主な利点と特徴を以下にまとめます。

●人や環境に有害な揮発性有機化合物(VOC)は必要ありません。

●材料の包括的な材料は、金属、合金、セラミック、セルメット、炭化物、ポリマー、プラスチックなど、原料として使用できます。

●サーマルスプレーコーティングは、基質に機械的に結合されています。基質と冶金的に互換性のないコーティング材料をスプレーできます。

●基板よりも高い融点でコーティング材料をスプレーできます。

●熱スプレーコーティングは、手動で機械化されています。

●厚いコーティングは、高い堆積速度で適用できます。

●ほとんどの部品には、予熱またはポストの治療がほとんどまたはまったくないことでスプレーでき、成分の歪みは最小限です。

●部品は、迅速かつ低コストで再構築でき、通常は交換の価格のほんの一部で再構築できます。

●熱スプレーコーティングにプレミアム材料を使用することにより、新しいコンポーネントの寿命を拡張できます。

熱スプレーコーティングプロセスには、いくつかの異なるタイプがあります。それらは、熱および運動エネルギーを供給材料にどのように適用し、源の材料の形式、炎の相対的な速度と温度に該当するかが異なります。各プロセスには利点と短所があり、一部は特定の種類のコーティングに最適化されています。

熱スプレープロセスは、ガスタービン、ディーゼルエンジン、ベアリング、ジャーナル、ポンプ、コンプレッサー、油田機器の製造、および医療インプラントのコーティングなど、すべての主要な工学産業セクターを通じて長年にわたって広く使用されてきました。最近の機器とプロセスの開発により、品質が向上し、サーマルスプレーコーティングの潜在的なアプリケーション範囲が拡大されました。

投稿時間:07-2022年4月