ガラスは、窓、鏡、さまざまな電子機器に見られる私たちの日常生活の中で遍在する素材です。さまざまなアプリケーションのニーズを満たすために、ガラス材料は通常、コールドワークを含むさまざまな手法によって処理されます。この記事では、光学ガラスのコールドワークの概念を調査し、粉砕ガラスに適した研削輪を説明します。

光学ガラスのコールド処理とは、加熱やその他の熱処理なしに、室温での形成、研削、および研磨技術を指します。この方法は、製造プロセス中にガラスの光学特性と寸法精度を維持するために特に重要です。ガラスを粉砕するとき、重要な考慮事項は、粉砕ホイールの選択です。研削輪は、材料の除去と表面仕上げに使用される研磨ツールです。右の研削ホイールは、優れた性能を確保し、ガラスへのダメージを最小限に抑えることができます。

1.光学ガラスのコールド処理とは何ですか?

光学ガラス:

光学ガラスは、光学器具や機械システムのさまざまなコンポーネントの製造に使用される汎用性の高い材料です。その高い透明性と均一性は、化学的および物理的に両方であるため、正確な光学定数を必要とするアプリケーションに最適です。光学ガラスは、その組成に応じて異なるタイプに分けることができます。ケイ酸塩ファミリーは、主に二酸化シリコン(SIO2)で構成されるメガネで構成されています。この一連の製品は、可視および近赤外領域での優れた伝送特性により、レンズ、プリズム、窓の生産に広く使用されています。ホウ酸シリーズガラスには、その組成に大量の酸化ホウ素(B2O3)が含まれています。このシリーズは、分散が低いことで知られており、高品質のカメラレンズなどの色異常の最小化が必要なアプリケーションに適しています。リン酸系列は、主に五酸化リン(P2O5)で構成されています。このタイプのガラスは、屈折の高い指標と熱と化学ストレスに対する優れた耐性を持ち、強力な光学性能と耐久性を必要とするアプリケーションで有用です。フッ素化合物シリーズは、メイン成分がフッ素(F)であるメガネで構成されています。これらのメガネは分散特性が低く、カメラ、顕微鏡、望遠鏡用の高品質のレンズを作るためによく使用されます。最後に、カルコゲニドファミリーには、硫黄(S)、セレン(SE)、テルリウム(TE)などのカルコゲン元素で構成されるグラスが含まれています。カルコゲニドガラスは、優れた赤外線透過特性を備えているという点でユニークです。これは、ナイトビジョンシステムや赤外線検出器などの赤外線光学系で一般的に使用されています。全体として、光学ガラスは、特定の光学アプリケーションに適したさまざまな組成と特性を備えた多様な材料です。その高い透明性、均一性、および正確な光学定数は、光学器具と機械システムのためのレンズ、プリズム、鏡、窓の生産に不可欠なコンポーネントになります。

コールドワーキングテクノロジー:

画期的な開発では、ソーダライムシリケートガラスを超密集した耐火物質に変換できる最先端のコールド処理技術が浮上しています。この先駆的な技術は、化学蒸気熱処理を使用します。これは、元の色と光透過に影響を与えることなく、ガラスの分子構造を変化させます。その結果、この革新的なプロセスにより、ガラスは厳しい超硬度基準を満たし、高温炎に効果的に耐えることができます。この硬い耐火性ガラスを作る方法には、いくつかの重要な要素が含まれます。主な成分の組み合わせは、カリウム塩蒸気(72%〜83%)、アルゴンガス(7%〜10%)、気体塩化銅(8%〜12%)、および窒素ガス(2%〜6%)で構成されています。 %)。これらの慎重に選択されたコンポーネントは、コールドワーキングテクニックの実装を成功させる上で重要な役割を果たします。

製造プロセスは、ソーダライムシリカガラス基板を切断し、エッジの精度と滑らかさを確保することから始まります。冷たい加工技術を使用すると、ガラスは細かく粉砕され、表面がより洗練されています。このステップの後、ガラスは革新的な化学蒸気相熱処理を受けます。この治療の目的は、ガラスの分子構造を変化させ、高温炎にさらされたときに防火要件を満たすことができるように硬度を高めることです。火災性能をさらに強化するために、ガラスは特別な防火フィルムでコーティングされています。このフィルムは、その色や光の伝達など、ガラスの元の特性に影響を与えることなく、追加の保護層を追加します。さらに、ガラス表面も特別な身体的強化治療を受けています。この処理には、ガラスを強化し、耐久性を確保し、耐衝撃性を高めるように設計されたさまざまな技術が含まれます。このコールド処理技術の不可欠な部分は、特殊な熱分解およびガス化装置として機能する原子炉の使用です。この機器は、熱処理プロセスに必要な化学反応を実行し、ガラスの望ましい変換を確保する上で重要な役割を果たします。

この冷たい作業技術の影響は深遠でした。高強度で耐火性の材料を必要とする産業は、この革新から大きな恩恵を受けることができます。アプリケーションは、建設業界からのさまざまです。ここでは、耐火性のガラスを建物のセキュリティ測定として使用できます。これは、優れた耐久性と極端な温度に対する耐性が重要です。この冷たい作業技術の開発は、耐火材料の生産における大きな進歩を示しました。化学蒸気熱処理の力を活用することにより、ソーダライムシリカガラスを硬度と耐火性の例外的なレベルに強化できるようになりました。この技術をうまく統合することにより、新世代の高性能の耐火性ガラスを製造し、業界に革命をもたらし、無数のアプリケーションの安全基準を確保できます。

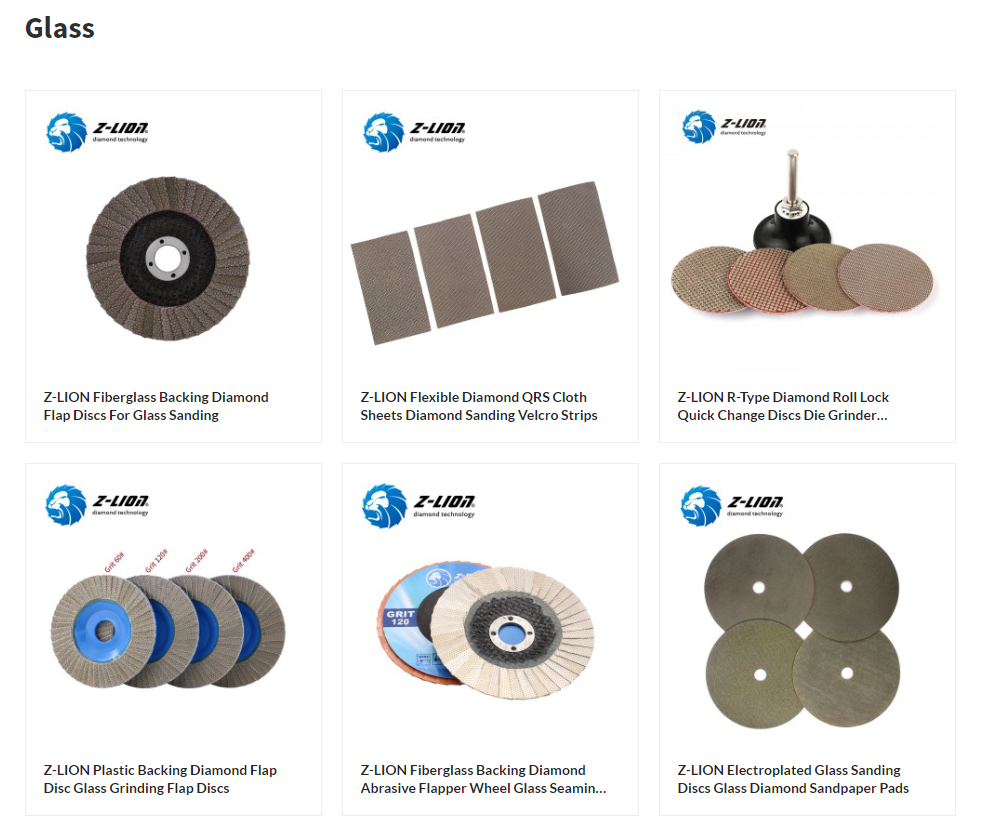

2。権利を選択します粉砕ホイール粉砕ガラス用

粉砕ガラスは、滑らかで正確な仕上げを確保するために適切なツールとテクニックを必要とする繊細なプロセスです。望ましい結果を達成する上で最も重要な要因の1つは、適切な研削ツールを選択することです。研削輪は、研磨粒穀物と結合で構成されています。研磨穀物は、粉砕中の材料除去の原因であり、材料を結合することにより特定の形状に統合されます。結合材料は、必要な強度とホイールに結合を提供しますが、多孔性はチップの避難とクーラントの流れを促進します。

粉砕ガラスの場合、滑らかで洗練された表面を得るために、より細かいグリットが一般的に推奨されます。細かい粒子サイズは、ガラスの表面の傷やマークを最小限に抑えます。粉砕ホイールの硬度は、考慮すべきもう1つの重要な要素です。ガラスは比較的脆い材料であるため、ガラスへの損傷のリスクを最小限に抑えるために、通常、適度に柔らかいホイールが好まれます。ただし、必要な正確な硬度は、グラウンドグラスの種類と希望の仕上げによって異なる場合があります。粉砕ホイールの適切な準備も重要です。研削輪を使用する前に、粉砕ホイールが損傷しているか変形しているかを確認します。そうでない場合、不均一な研削または破損さえも引き起こします。最適なパフォーマンスと安全性を確保するために、メーカーのホイールの設置と魅力的なガイドラインに従うことが重要です。

結論として、適切な研削ツールを選択することは、効果的にグラスを粉砕するために重要です。ガラス表面で滑らかで正確な仕上げを実現するために、一般的に細かいグリットと中程度の硬度を備えた研磨剤が推奨されます。適切なツールの準備と安全ガイドラインの順守も考慮すべき重要な要素です。右の研削ホイールを選択し、適切な手法を使用することにより、高精度と高品質のガラス研削を実現できます。

投稿時間:Aug-17-2023