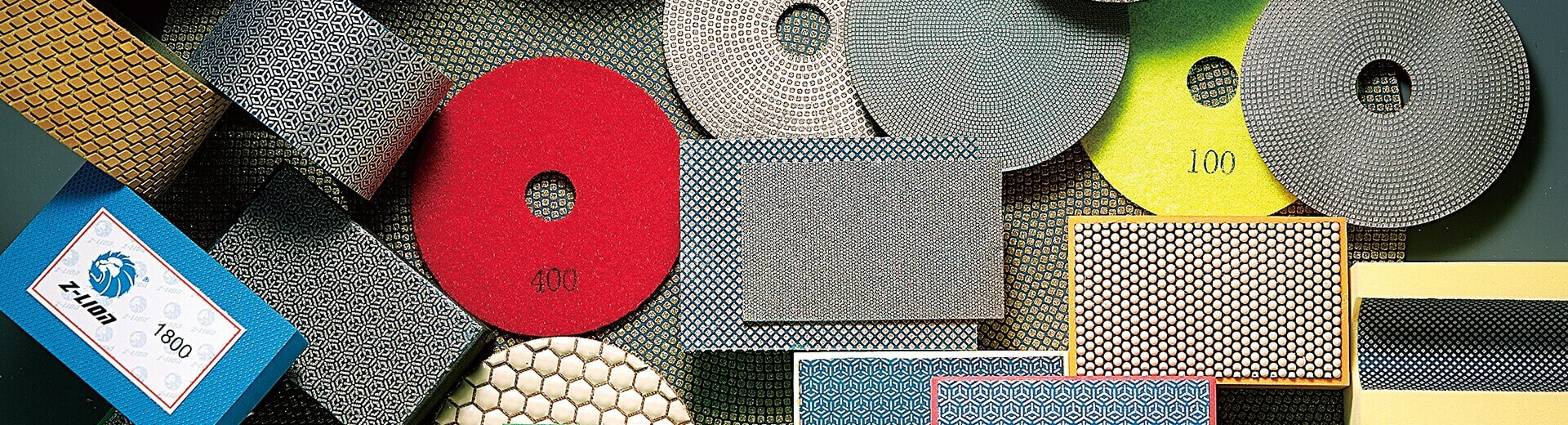

電着ダイヤモンド工具の種類

電着研磨パッド研磨工具の一つです。研磨材を結合するために特定の結合剤を使用します。一般的にはグラインダー、グラインダー、研磨機、または特殊な取り付け工具などに取り付けられます。光学レンズ、プリズム、時計ガラス、サファイアガラスなどに広く使用されています。さまざまなワークの加工を通じて、研削、研削、研磨の効果が得られます。用途に応じて、主に次の種類の研磨工具に分類されます。

1.研削:主に研削盤の研削ヘッドに取り付けられ、内面円筒研削や外面円筒研削などのワークピースを研削します。加工の際の研削は粗研削と微研削に分けられます。

2. 研削:一般的にワークのバリを研削したり、ワークの表面を低精度に加工したりするために使用されます。研削盤、電気、空気圧、その他のツールを使用して高速で動作させ、研削効果を達成します。

3. 研磨;より高い表面粗さ(粗さ)を要求される加工に特化しており、別途加工が必要な加工です。

電着ダイヤモンド砥粒の応用

電着ダイヤモンド研磨工具:ダイヤモンド自体の硬度が高いため。人工と天然に分けられ、このうち天然の方が硬度が高いですが、希少性があるため高価です。その結果、市場では合成ダイヤモンド研磨製品が最も多く使用されています。

したがって、ダイヤモンド研磨工具も広く使用されています。ダイヤモンド研磨工具には、特に研磨工具のサイズと形状において、国家規格に従って多くの種類と仕様があります。これらはダイヤモンド研磨工具の使用状況に応じて決定されます。たとえば、内穴を研削する場合、研削ヘッドは非常に目立ちます。同時に、特に研削しにくい材料に使用する場合、通常の研磨工具の優れた助剤でもあります。

ダイヤモンド研磨工具は、主にダイヤモンド砥粒でできているため、樹脂、金属、セラミックスなどの結合剤を組み合わせて使用されます。この時点では、ダイヤモンド研磨工具の使用はより特殊です。内穴など砥石が研削できない箇所の研削には欠かせません。主に研削、研磨、研削に使用されます。同時に、ダイヤモンドの上記の特性に従って、材料に応じて高硬度の合金と非金属材料を研削する用途に分けることができます。

この点、ダイヤモンド砥粒の使用が通常の砥石と比べてユニークです。硬度が高く、圧縮強度が高く、耐摩耗性に優れています。ダイヤモンド砥粒は研削加工を行うと硬脆性物質や硬い物質となります。ワークの研削加工に最適な工具です。高効率、高精度であるだけでなく、粗さが良く、砥石の消耗が少なく、寿命が長く、作業条件が改善されます。

したがって、ダイヤモンド研磨工具の使用はますます明らかになってきています。超硬合金、メノウ原石、高アルミナ磁器、光学ガラスなど、通常の砥石では加工が困難な鉄含有量の少ない金属および非金属の硬脆材料に広く使用されています。研削産業では、加工される材料が異なるため、選択された砥粒結合特性は同じではありません。

電気めっき研磨剤もその 1 つです。ダイヤモンドやCBN砥粒を使用しており、難削材や高精度が要求される材料、超硬材料の研削に重要な役割を果たします。生産方法は現在、ますます技術的に専門化されています。電気めっきダイヤモンド砥粒は材料のレベルによって結果が異なるため、製造における電気めっき研磨材の役割は、さまざまな用途や要件に応じてさまざまな粒子サイズを選択することです。以下は通常の粒子サイズです: 80#、100#、120#、150#、180#、220#、320#、400#、

600#、800#、1000#、1200#、1500#、2000#など

耐摩耗性の電気めっきダイヤモンド研磨工具と焼結ダイヤモンド研磨工具はどちらですか?

一般的に、電気めっきダイヤモンド研磨材は焼結ダイヤモンド研磨材ほど耐摩耗性が高くありません。これは、電気めっきダイヤモンド研磨材には砥粒の層が 1 つしかないのに対し、焼結ダイヤモンド研磨材には複数の層がある場合があるためです。しかし、電気めっきプロセスで作られた地質ドリルビットは、耐摩耗性の高いダイヤモンドの多層でコーティングすることができます。どちらの技術にも独自の利点と用途があります。小型で精密な研削工具の場合は、電気メッキプロセスで作成する必要があります。電気めっきダイヤモンドプロセスには、低い操作温度、シンプルな設備、低投資、高精度の特殊形状製品の製造、再加工とダイヤモンドの回収の容易さなど、多くの利点もあります。

投稿日時: 2022 年 10 月 12 日