磨き上がるコンポジットは、材料の耐久性とパフォーマンスを改善しながら、滑らかで美しい仕上げを達成するための重要なステップです。このプロセスでは、最適な結果を確実にするために、材料の選択、ツール、技術を慎重に検討する必要があります。この記事では、複合材料を効果的に研磨するための基本的な手順と考慮事項の概要を説明します。

1。材料の選択

適切な複合材料を選択してください

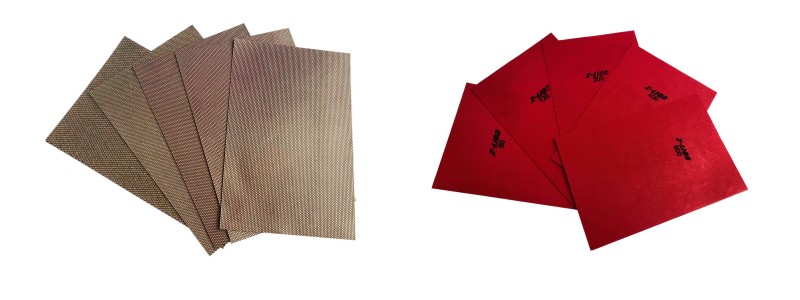

研磨プロセスを掘り下げる前に、適切な複合材料を意図したアプリケーションに基づいて選択する必要があります。グラスファイバー、炭素繊維、樹脂ベースの材料などのさまざまな複合材料には、研磨方法に影響を与えるユニークな特性があります。

研磨ツール

適切な研磨ツールを選択することは、必要な仕上げを取得するために重要です。ツールは、ハンドツールと工作機械に分けることができます。

- ハンドツール:これらのツールは、小さな領域や複雑な形状を研磨するのに最適です。一般的なハンドツールには次のものがあります。

- ハンドサンダー:詳細な作業や複雑なデザインに最適です。

- 研磨パッド:研磨化合物で使用できるソフトパッド。

- 工作機械:これらは、より大きなエリアや平らな表面に適しているため、一貫した結果をもたらし、より少ない労力を伴います。一般的な工作機械には次のものが含まれます。

- Orbital Sander:平らな表面で滑らかな仕上げを達成するのに最適です。

- ロータリーポリッシャー:特に大きな複合部品では、高光沢仕上げに非常に効果的です。

研磨材料

研磨材の選択も同様に重要です。最も一般的に使用される材料は次のとおりです。

- サンドペーパー:サンドペーパーにはさまざまなグリットサイズがあり、初期の表面準備には不可欠です。まず、粗いグリット(80-120)を使用して材料を除去し、次に滑らかにするためにより細かいグリット(400-2000)を使用します。

- サンディングディスク:これらは、より強力な材料除去に使用され、工作機械に取り付けることができます。ダイヤモンドサンディングディスク耐久性と効率のため、複合材料で特に効果的です。

- 研磨化合物:これらの化合物は、高光沢仕上げを実現するために研磨パッドとともに使用されます。それらは、研磨剤や非違反のオプションを含むさまざまな製剤があります。

2。基本的な研磨

基本的な研磨は、研磨プロセスの最初のステップであり、より細かい仕上げのために複合面を準備することを目的としています。この段階は、バリ、身長の違い、表面の不規則性などの欠陥を除去するために重要です。

基本的な研磨の主な目標

- 表面の準備:後続の研磨段階の滑らかなベースを作成します。

- 材料の除去:最終仕上げに影響を与える可能性のある粗いスポットまたは欠陥を排除します。

- 熱管理:過熱を防ぎます。これにより、複合材料が熱的に歪んだり亀裂したりする可能性があります。

基本的な研磨ツールと材料

サンドペーパー

基本的な研磨の主なツールはですサンドペーパー、さまざまなグリットサイズがあります。

初期段階では、粗いサンドペーパーを使用することをお勧めします。

粗いグリットサンドペーパー(例:60-120グリット):これは、明らかな欠陥とバリを除去するのに最適です。より細いグリットで表面を準備しながら、効果的に材料を除去します。

研磨ツール

- ハンドツール:aハンド研磨パッド特に小型または複雑な領域で、より多くの制御に使用できます。

- 工作機械:より大きな表面の場合、軌道サンダーまたはロータリーツールはプロセスを高速化できますが、過度の熱の蓄積を避けるために注意する必要があります。

基本的な研磨プロセス

表面のクリーニング:

始める前に、複合面に清潔でほこりや破片がないことを確認してください。これにより、研磨プロセス中に傷が発生するのを防ぎます。

予備的な研磨:

粗いサンドペーパーから始めます。サンドペーパーまたはサンディングツールをしっかりと保持し、表面に圧力をかけます。

安定性:一貫した接触領域を維持するために、サンドペーパーを安定させます。これは、均等な仕上げを達成するのに役立ち、不均一な摩耗を防ぎます。

均一な研磨力:

プロセス全体に磨き力を適用します。過度の圧力は、複合材料の過熱や潜在的な熱損傷を引き起こす可能性があるため、避けてください。

テクニック:円形または前後の動きを使用して、ある時点で長く滞在せずにエリア全体を覆うようにします。

監視温度:

定期的に表面温度を確認してください。触れるには熱くなりすぎたら、一時停止して冷まします。過度の熱は、熱座屈または割れを引き起こし、複合材料の完全性を損なう可能性があります。

3。中間研磨

中間サンディングは、基本的なサンディングプロセスによって残された傷や傷を取り除くために使用されます。このステップは、最終的な研磨段階に不可欠な滑らかで均一な表面を得るために不可欠です。

主な目標

- スクラッチの除去:表面の目に見える傷や傷を効果的に除去します。

- 表面洗練:最終的な研磨段階で高品質の表面仕上げを実現するために複合材料を準備します。

- 材料の保存:サンドペーパーの過度の摩耗を避け、複合材料の局所的な空洞を防ぐ。

中間研削のためのツールと材料

サンドペーパー

中間サンディングには、中程度のコースサンドペーパーをお勧めします。粒度は通常、必要な洗練の程度に応じて120〜200です。

中程度の粗いサンドペーパー(120-200グリット):このタイプのサンドペーパーは、材料の過度の除去を避けるのに十分なほど穏やかでありながら、サンディングの前の段階から傷を取り除くのに効果的です。

中間研磨プロセス

表面検査:

開始する前に、ベースサンディングによって残された欠陥があることを表面に確認してください。これは、より多くの注意が必要な領域を特定するのに役立ちます。

研削技術:

中程度のコースサンドペーパーから始めます。サンドペーパーまたはサンディングツールをしっかりと保持し、表面に圧力をかけます。

安定性:一貫した接触領域を維持するために、サンドペーパーを安定させます。これは、均等な仕上げを達成するのに役立ち、不均一な摩耗を防ぎます。

過剰存在を避ける:

エリアにあまり圧力をかけすぎたりしたり、長すぎたりしたままにしないように注意してください。過剰に存在すると、複合材料の完全性を損なう局所的なボイドを引き起こす可能性があります。

テクニック:円形や前後のサンディングなどの一貫した動きを使用して、表面全体に均一なサンディングを確保します。

サンドペーパーの摩耗を監視する:

サンドペーパーの状態を定期的に確認してください。過度に着用する場合は、効果的なサンディング性能を維持するために交換してください。摩耗したサンドペーパーは、不均一な結果を引き起こし、傷を効果的に除去しない場合があります。

表面のクリーニング:

中間サンディングを完了した後、表面をきれいにしてほこりや破片を取り除きます。これにより、最終的な研磨段階に効果的で汚染物質がないことが保証されます。

4。細かい研磨

細かい研磨の目的は、複合材料の表面を高い光沢に改良することです。この段階は、完璧な外観を実現するために、以前のサンディング段階で見落とされていた可能性のある小さな欠陥を削除するために重要です。

主な目標

- スクラッチの除去:中間サンディングによって引き起こされる傷や傷を効果的に除去します。

- 表面の滑らかさ:滑らかで平らな表面を達成し、複合材料の全体的な美的および機能性を高めます。

- 損傷を防ぐ:局所的な変形や砂の穴の形成を引き起こす可能性のある過度のサンディングを避けてください。

細かく洗練されたツールと材料

細かいグリットサンドペーパー(400〜2000グリット):このタイプのサンドペーパーは、研磨の最終段階のために設計されています。それは効果的にマイナーな傷を除去し、表面を高光沢仕上げのために準備します。

5。複合研磨における重要な考慮事項

- 適切な研削ツールと材料を選択します。複合材料専用に設計されたツールを選択して、効率を高め、摩耗を減らします。

- 均一な研削力を確保する:均一な表面仕上げのために、研削プロセス全体で一貫した圧力を維持します。

- サンドペーパーの過剰粉砕と喪失を避けてください:砂ペーパーや材料の過度の摩耗を防ぐために、研削期間と圧力を監視します。

- 熱の曲げと熱亀裂を防ぐ:冷却技術または断続的な研削を使用して、熱の蓄積を制御し、複合の完全性を保護します。

- 適切なサンドペーパーの厚さを選択します。サンドペーパーグリットを材料の特定の要件に合わせて、結果を最適化します。

- 砂の穴の生成と処理に注意を払ってください。砂の穴を迅速に特定して対処して、表面の品質を維持し、欠陥を防ぎます。

6。結論として

複合研削は、正確で技術的なプロセスです。細部への注意とベストプラクティスへの順守は、最終製品の最高の表面品質と性能を達成するために重要です。

投稿時間:10月12〜2024年