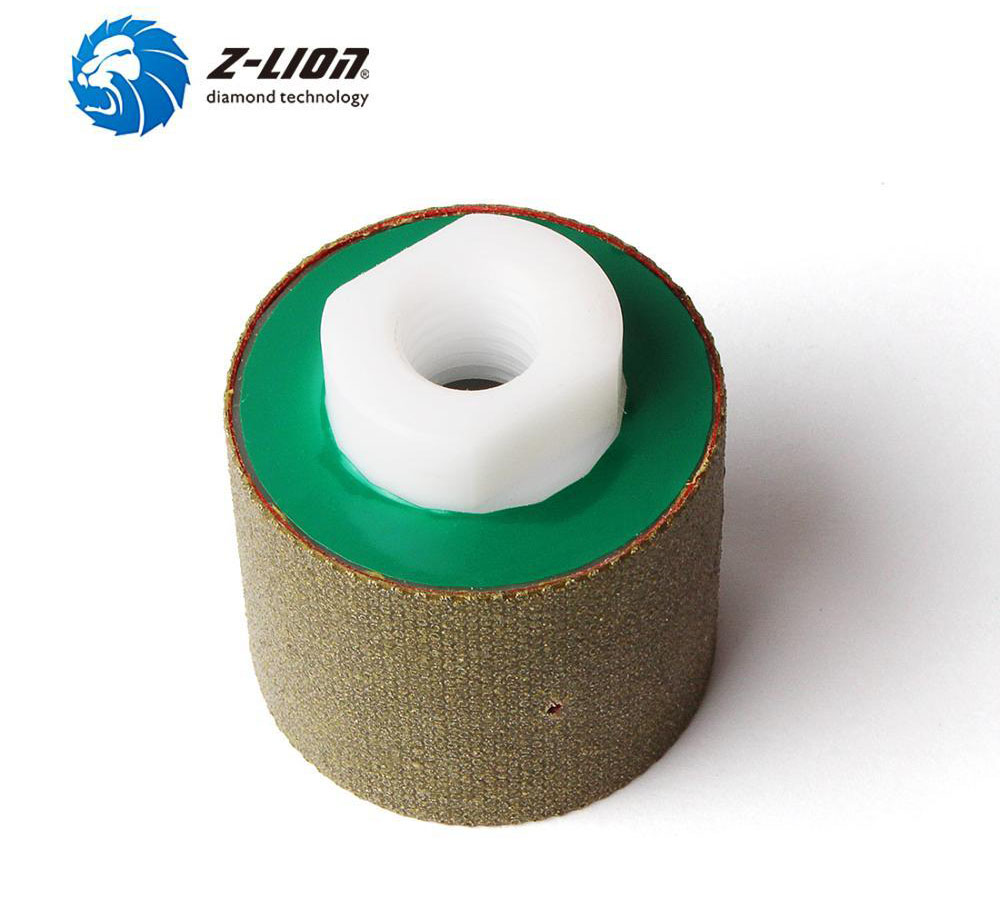

1。高硬度

の主な利点電気粉砕ホイール彼らの高い硬度です。これは、このホイールを作るために使用される電気めっき金属結合は、通常、ニッケルまたはニッケルコバルト合金で作られているためです。このバインダーには、結合と全体的な硬度を高める密な構造があります。電気めっき粉砕ホイールは、青銅および樹脂研磨剤よりも硬度が大幅に高い。電気めっき粉砕ホイールのコンパクトな構造は、硬度を超えた利点を提供します。研削に使用する場合、これらのホイールは、それらの研磨粒が金属基板にしっかりと付着しているため、より良い安定性を提供します。これにより、研削輪が高ストレス下でも均一な結果を生成することが保証されます。さらに、この機能は、粉砕ホイールの寿命を延ばすのに役立ちます。

2。最低気孔率

電気めっき粉砕ホイールをクラスの他の人とは区別する要因の1つは、研磨ツールの最低気孔率を持っているという事実です。

気孔率は、材料内に存在するボイドの数の尺度です。研削輪の多孔性は、ツールの効率と耐久性に大きな影響を与える可能性があります。たとえば、一般的な焼結粉砕ホイールは、数十パーセントと同じ気孔率を持つことができ、効率を低下させます。樹脂または青銅結合研磨剤は、メッキ製品よりも多孔性が高くなっています。

一方、電気めっき粉砕ホイールの多孔性はほぼゼロです。これにより、彼らは業界で最も密な、最も信頼性の高い研磨ツールになります。電気めっき粉砕ホイールの低気孔率は、耐久性を考慮するときにも有益です。さまざまな材料を粉砕する場合、最適な強度と安定性を備えた研削工具が不可欠です。電気めっき粉砕ホイールには多孔性が実質的にゼロになり、最大の強度と安定性が提供され、精度と精度を必要とするアプリケーションを研磨するのに最適です。開いた毛穴を持つ焼結ホイールとは異なり、電気めっきホイールは完全な金属結合です。これは、結合された研磨粒子が金属基質に直接結合されることを意味します。これにより、ホイール全体に研磨粒がより均等に分布し、各使用で一貫した結果が得られるようになります。メッキホイールの多孔性が低いことは、詰まりの問題を排除するのにも役立ちます。ホイールの多孔性が多すぎると詰まりが発生し、スワーフと呼ばれる研磨剤の蓄積が生じます。これは、ツールのパフォーマンスに大きな影響を与える可能性があります。電気めっき粉砕ホイールは、密集した均一な結合を提供することにより、詰まりを防ぎ、チップが研削面から除去されるように設計されています。

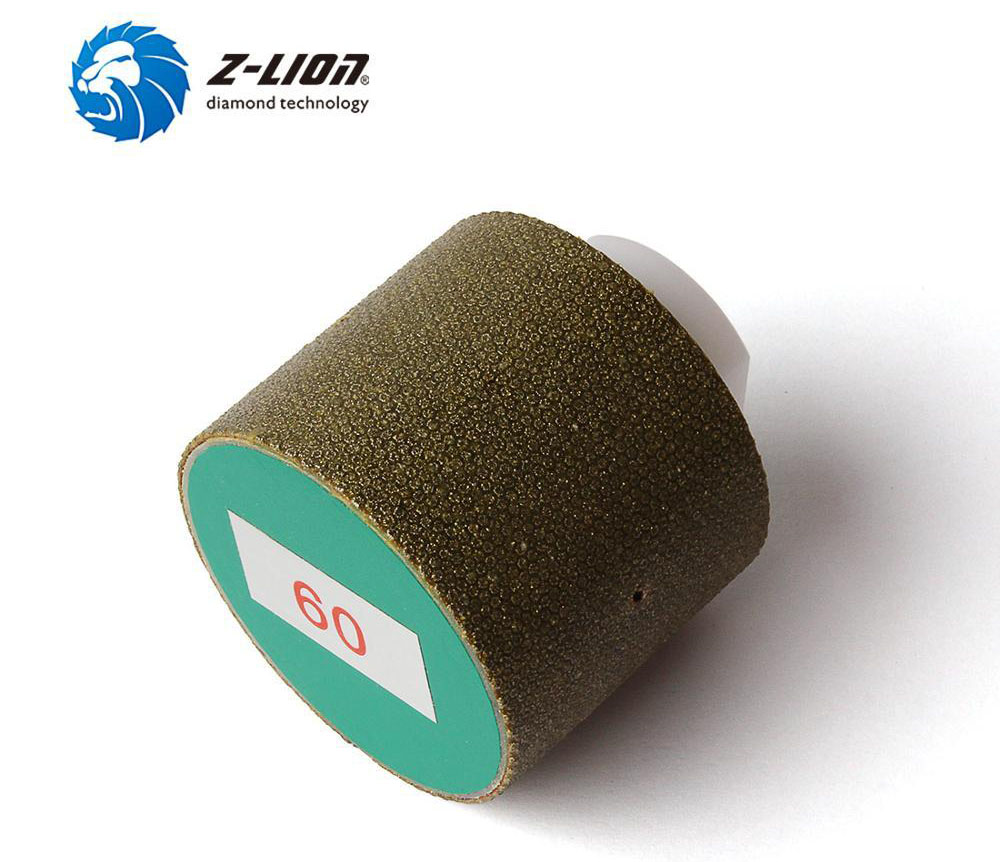

3。最強の組み合わせ

電気めっきダイヤモンド研削輪の重要な利点は、金属と研磨材の間の緊密な結合です。作業層の金属結合は、グリットに最も埋め込まれており、他のタイプの車輪よりも強く耐久性のある結合を作成します。この組み合わせにより、研磨剤とワークピースの間に適切な接触が保証され、より効率的な研削プロセスが得られます。金属結合作業層の統合も強く、これは最大の保持力を意味します。この関数は、異なる硬度の材料を粉砕する場合に不可欠です。

電気めっきダイヤモンドホイールは、より高い濃度を処理できるため、タングステン炭化物のような硬い金属を粉砕するのに最適です。その優れた保持力により、研磨材は早期に落ちることはなく、パウダーモールディングに比類のないものになります。

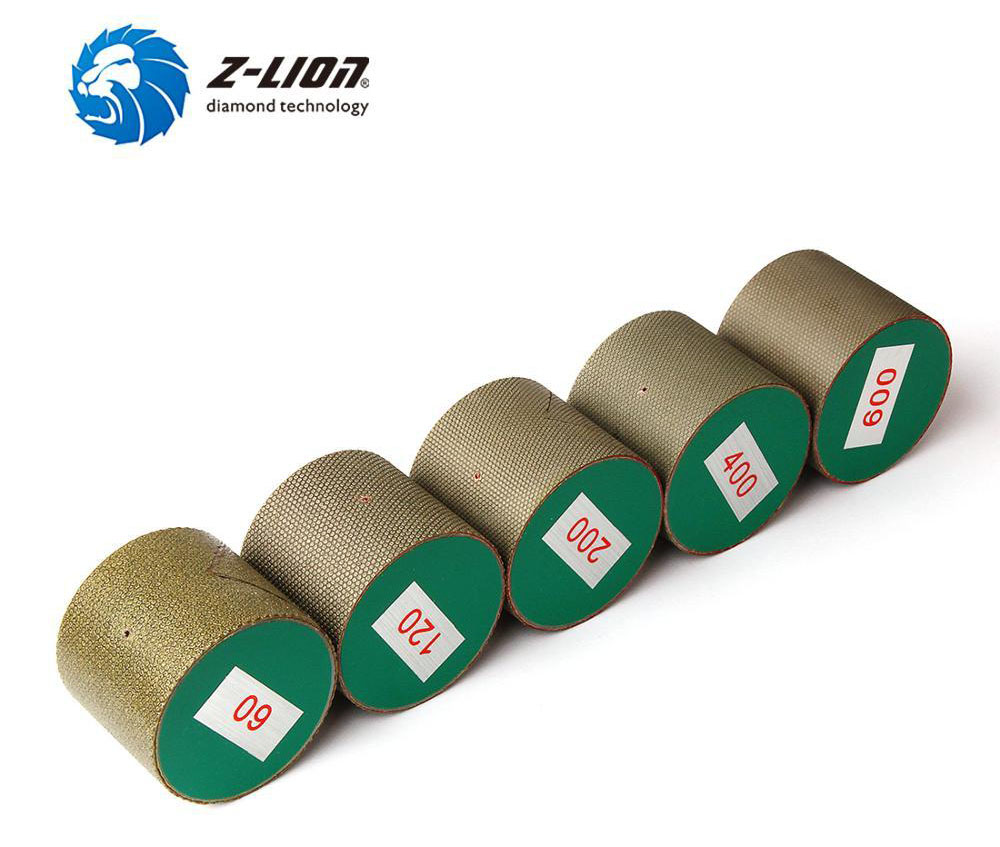

4。最高濃度

粉末で作られた研削輪の場合、作業層の研磨濃度は一般に50%〜150%であり、研磨量は10%〜30%です。電気めっきダイヤモンド研削輪の研磨濃度は約200%であり、研磨容積は65%以上に達する可能性があります。この高濃度の研磨材料は、サービス寿命を大幅に向上させ、研磨性パフォーマンスを向上させます。電気めっきダイヤモンド研削輪における高濃度の研磨材料は、独自の製造プロセスによるものです。

研磨粒をバインダーと混合して形状に押し込むことで形成された伝統的な研削輪と比較して、電気めっきダイヤモンド研削輪は、金属基板上のダイヤモンド粒の層を電気めっきすることによって生成されます。このプロセスにより、ダイヤモンド粒子が均等に分布し、金属基板にしっかりと付着することが保証され、研削中に最大の効率を得るための緊密な結合が生成されます。

これらの4つの利点に加えて、電気めっきダイヤモンド研削輪には他にもいくつかの利点があります。

1つは、非常に耐久性があり、その完全性や形を失うことなく、高温や圧力に耐えることができます。また、清潔で正確な研削面を提供し、精密加工アプリケーションに理想的なツールを提供します。電気めっきダイヤモンド研削輪のもう1つの利点は、汎用性です。これらは、炭化タングステンやセラミックなどのスーパーハード材料など、さまざまな材料で使用できます。この汎用性により、自動車、航空宇宙、電子機器など、いくつかの業界で人気のある選択肢になります。

投稿時間:6月-06-2023