ダイヤモンド電気めっき原理

ダイヤモンドは、その輝きと美しさのために長い間誇りに思っています。しかし、それらの驚くべき特性は美学をはるかに超えています。彼らの卓越した硬度、鋭さ、熱散逸により、特に切断や研削ツールの領域では、産業用途に最適です。ただし、ゆるいダイヤモンドをツールに取り付けるだけではあまり効果的ではありません。これは、ダイヤモンドの電気めっきの独創的なプロセスが作用する場所です。

ダイヤモンドパワーには安全なホールドが必要です

歯が何百万もの小さなダイヤモンドで作られているのこぎりを想像してみてください!信じられないほど効果的ですが、これらのダイヤモンドをブレードに接着することは永続的な解決策ではありません。ダイヤモンドは最終的に取り外され、ブレードを役に立たなくなりました。ダイヤモンドの電気めっきは、より永続的で信頼できるアプローチを提供します。

ダイヤモンドの電気めっきは、電気めっきの原理を借りて、ダイヤモンド粒子とツールの金属ベースとの間に安全な結合を作成します。プロセスの内訳は次のとおりです。

1.ステージの設定:カソードとして機能する金属ツールは、特別な電解浴に浸されています。このバスには、ニッケルイオンと吊り下げられたダイヤモンド粒子を備えた溶液が含まれています。

2。電気引力:電流が溶液を通過します。正に帯電したダイヤモンド粒子は、負に帯電した金属ツールに向かって描かれます。

3.ニッケルネット:ダイヤモンド粒子が移動すると、溶液からのニッケルイオンもツールの表面にプレートします。これにより、ニッケルのマトリックスが基本的にダイヤモンドを埋め込みます。

4。制御された暴露:電気めっきプロセスを細心の注意を払って制御して、各ダイヤモンド粒子の一部が表面に露出したままであることを確認できます。これにより、切断と研削に不可欠な鋭いダイヤモンドポイントの作業層が作成されます。

ダイヤモンドメッキの結合の利点

ダイヤモンド電気めっきは、ダイヤモンドをツールに取り付ける他の方法よりもいくつかの利点を提供します。

強度と耐久性:電気めっきプロセスは、ダイヤモンドと金属ベースの間に強力で永続的な結合を生み出し、使用中にそれらが分離するのを防ぎます。

最適な暴露:メッキプロセスを正確に制御することにより、メーカーは理想的な量のダイヤモンド表面積が露出するようにします。これにより、ツールの切断および研削効率が最大化されます。

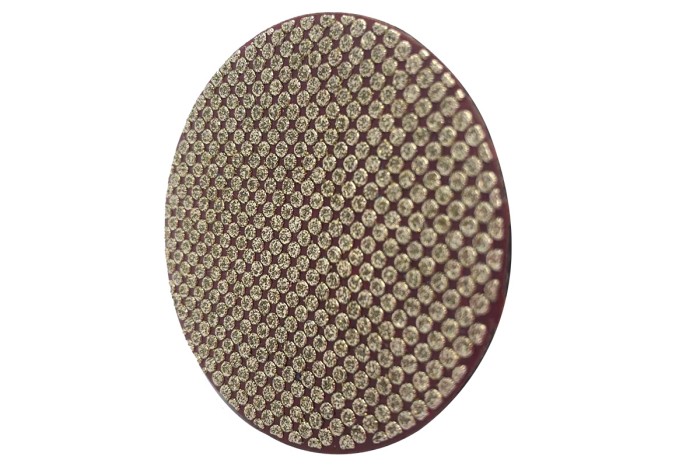

均一なカバレッジ:電気めっきにより、ろう付けなどの他の方法と比較して、ツールの表面全体にダイヤモンド粒子をより均等に分布させることができます。

電気めっきダイヤモンドの特性

電気めっきダイヤモンド:強度と汎用性の結婚

電気めっきダイヤモンドは、電気めっきプロセスを使用してダイヤモンド粒子を金属ベースに取り付けることによって作成された複合材料です。これにより、ダイヤモンドの例外的な硬さと耐摩耗性を金属基板の有益な特性と組み合わせた薄膜が生じます。

電気めっきダイヤモンドの重要な利点:

硬度と耐摩耗性:ダイヤモンドの性質を継承して、電気めっきダイヤモンドは、特に硬い材料で、比類のない切断と研削性能を提供します。

金属基質の利点:他のいくつかのダイヤモンド製品とは異なり、金属基板の存在は、電気めっきダイヤモンドの応用範囲を広げます。その導電率およびその他の特性により、以下の使用に適しています。

電子デバイス

航空宇宙製造

機械製造

および他のさまざまな産業分野

ツール設計の汎用性:

電気めっきプロセスにより、いくつかの利点を持つダイヤモンドコーティングツールの作成が可能になります。

複雑な形状:いくつかの付着方法とは異なり、電気めっきは複雑または不規則な形状でツールをコーティングし、設計の可能性を拡大することができます。

サイズと厚さのバリエーション:電気めっきにより、ダイヤモンドコーティングの厚さとサイズを正確に制御し、特定のアプリケーションのカスタマイズを可能にします。

高精度:このプロセスは、コーティングを優れた制御を提供し、非常に正確なダイヤモンドコーティングツールをもたらします。

パフォーマンスの向上:

強い結合:電気めっきプロセスは、ダイヤモンドと金属ベースの間に強い結合を生み出します。これにより、要求の厳しい使用中でもダイヤモンド粒子がしっかりと付着したままになります。

長期にわたるシャープネス:ダイヤモンド粒子のかなりの部分が包まれているため、チッピングまたは破損のリスクが最小限に抑えられます。これは、拡張されたツールの寿命と、研削効率を改善するための一貫したシャープネスにつながります。

ニッケルは、いくつかの理由により、電気めっきダイヤモンドの金属マトリックスに人気のある選択肢です。

強い結合:ダイヤモンドと基板の間に安全な付着を作成します。

カプセル化比:電気めっきプロセスは通常、ダイヤモンド粒子の1/2〜2/3を包み込み、切断/研削のために強い結合と露出したダイヤモンド表面のバランスをとることができます。

結論として、電気めっきダイヤモンドは、ダイヤモンドの例外的な硬度と金属基板によって提供される汎用性の魅力的な組み合わせを提供します。これにより、さまざまな産業用アプリケーションで高性能の切断および研削ツールを作成するための貴重な資料になります。

ダイヤモンド電気めっき対ダイヤモンド焼結

プロセスフロー:

電気めっき:よりシンプルで高速。電気めっき浴と電流を利用して、ダイヤモンド粒子を金属ベースに取り付けます。機器は一般に複雑ではなく、高価です。

焼結:より複雑で要求が厳しい。これには、金属マトリックスでダイヤモンド粒子を結合するための高温および高圧環境が含まれます。必要な機器と粉末材料は費用がかかる場合があります。

最終製品品質:

電気めっき:耐摩耗性と滑らかな仕上げを提供します。ただし、ダイヤモンドコーティングは通常薄く、極端なストレスの下でチップまたは剥がれます。

焼結:高ダイヤモンド密度、例外的な硬度、優れた耐摩耗性のツールを生産します。これらのツールは、より厳しいアプリケーションに耐えることができます。

アプリケーション範囲:

電気めっき:セメント炭化物やセラミックのような硬いが比較的脆い材料を一生懸命切るのに適しています。薄いコーティングにより、より細かいカットと滑らかな仕上げが可能になります。

焼結:頑丈な研削ツールと研削輪の作成に最適です。高ダイヤモンド密度と強い結合により、さまざまな材料での積極的な研削用途に適しています。

追加の考慮事項:

コスト:電気めっきは一般に、より単純なプロセスと材料の要件が低いため、安価です。

ツールの複雑さ:電気めっきにより、複雑な形状のコーティングツールが可能になります。焼結は、高圧環境のため、より単純な形状に限定される場合があります。

ダイヤモンド回復:電気めっきダイヤモンドを再生して複製することができ、わずかな環境とコストの優位性を提供します。

適切なプロセスの選択:

最も適切なプロセスは、特定のニーズに依存します。

硬くて脆い材料でより細かい切断と滑らかな仕上げの場合:電気めっきが良い選択かもしれません。

最大の耐久性を必要とする頑丈な研削とアプリケーションの場合:ダイヤモンド焼結の方が良い選択肢です。

投稿時間:19-2024 7月