Le verre est un matériau omniprésent dans notre vie quotidienne, trouvé dans les fenêtres, les miroirs et divers appareils électroniques. Pour répondre aux besoins des différentes applications, les matériaux en verre sont généralement traités par diverses techniques, y compris le travail au froid. Dans cet article, nous explorons le concept de travail à froid du verre optique et discutons des roues de broyage appropriées pour le verre de broyage.

Le traitement au froid du verre optique fait référence aux techniques de formation, de broyage et de polissage à température ambiante sans chauffage ni autre traitement thermique. Cette méthode est particulièrement importante pour maintenir les propriétés optiques et la précision dimensionnelle du verre pendant le processus de fabrication. Lors du verre de broyage, une considération clé est le choix de la roue de broyage. Les roues de broyage sont des outils abrasifs utilisés pour l'élimination des matériaux et la finition de surface. La roue de broyage droite peut assurer d'excellentes performances et minimiser les dommages au verre.

1. Qu'est-ce que le traitement à froid du verre optique?

Verre optique:

Le verre optique est un matériau polyvalent, utilisé dans la fabrication de divers composants dans les instruments optiques et les systèmes mécaniques. Sa transparence élevée et son uniformité, à la fois chimiquement et physiquement, le rendent idéal pour les applications nécessitant des constantes optiques précises. Le verre optique peut être divisé en différents types en fonction de sa composition. La famille du silicate se compose de lunettes composées principalement de dioxyde de silicium (SiO2). Cette série de produits est largement utilisée dans la production de lentilles, de prismes et de fenêtres en raison de leurs excellentes propriétés de transmission dans les régions visibles et presque infrarouges. Le verre de la série Borate contient une grande quantité d'oxyde de bore (B2O3) dans sa composition. Cette série est connue pour sa faible dispersion, ce qui le rend adapté aux applications où une minimisation de l'aberration chromatique est nécessaire, comme des lentilles de caméra de haute qualité. La série de phosphate est principalement composée de pentoxyde de phosphore (P2O5). Ce type de verre a un indice élevé de réfraction et une excellente résistance à la chaleur et au stress chimique, ce qui le rend utile dans les applications nécessitant de fortes performances optiques et de la durabilité. La série de composés fluors se compose de lunettes dont le composant principal est le fluor (F). Ces lunettes ont des propriétés de dispersion faible et sont souvent utilisées pour fabriquer des lentilles de haute qualité pour les caméras, les microscopes et les télescopes. Enfin, la famille des chalcogénures comprend des lunettes composées d'éléments de chalcogène tels que le soufre (S), le sélénium (SE) et le Tellurium (TE). Le verre de chalcogénure est unique en ce qu'il possède d'excellentes propriétés de transmission infrarouge. Il est couramment utilisé dans les optiques infrarouges telles que les systèmes de vision nocturne et les détecteurs infrarouges. Dans l'ensemble, le verre optique est un matériau divers avec diverses compositions et propriétés adaptées à des applications optiques spécifiques. Sa transparence élevée, son uniformité et ses constantes optiques précises en font un élément essentiel de la production de lentilles, de prismes, de miroirs et de fenêtres pour les instruments optiques et les systèmes mécaniques.

Technologie de travail au froid:

Dans un développement révolutionnaire, une technique de transformation à la pointe du froid est devenue capable de transformer le verre de soda-lime-silecate en un matériau ultra-dure résistant au feu. Cette technologie pionnière utilise un traitement thermique chimique en phase vapeur, ce qui modifie la structure moléculaire du verre sans affecter sa couleur d'origine et sa transmission de lumière. En conséquence, ce processus innovant permet au verre de respecter des normes ultra-durelles rigoureuses et de résister efficacement aux flammes à haute température. La méthode de fabrication de ce verre résistant au feu implique plusieurs éléments clés. La combinaison principale des composants est composée de vapeur de sel de potassium (72% ~ 83%), de gaz argon (7% ~ 10%), de chlorure de cuivre gazeux (8% ~ 12%) et d'azote gazeux (2% ~ 6%) par rapport de poids. %). Ces composants soigneusement sélectionnés jouent un rôle essentiel dans la mise en œuvre réussie des techniques de travail au froid.

Le processus de fabrication commence par la coupe du substrat en verre de soda-lime-silica, garantissant la précision et la douceur des bords. En utilisant la technologie de traitement du froid, le verre est finement broyé pour rendre sa surface plus raffinée. Après cette étape, le verre est soumis à un traitement thermique innovant en phase de vapeur chimique. Le but de ce traitement est de modifier la structure moléculaire du verre, augmentant sa dureté afin qu'elle puisse répondre aux exigences de protection contre les incendies lorsqu'elles sont exposées à des flammes à haute température. Pour améliorer encore ses performances d'incendie, le verre est recouvert d'un film spécial de protection contre les incendies. Le film ajoute une couche de protection supplémentaire sans affecter les propriétés originales du verre, y compris sa couleur et sa transmission lumineuse. De plus, la surface du verre a également subi un traitement de durcissement physique spécial. Ce traitement comprend diverses technologies conçues pour renforcer le verre, assurer sa durabilité et augmenter sa résistance à l'impact. Une partie intégrante de cette technique de traitement du froid est l'utilisation de réacteurs, qui agissent comme un équipement de décomposition thermique et de gazéification spécialisé. Cet équipement joue un rôle essentiel dans la réalisation des réactions chimiques nécessaires au processus de traitement thermique, garantissant la transformation souhaitée du verre.

L'impact de cette technique de travail à froid était profond. Les industries qui nécessitent des matériaux à haute résistance et résistants au feu peuvent grandement bénéficier de cette innovation. Les applications vont de l'industrie de la construction, où le verre incendie peut être utilisé comme mesure de sécurité dans les bâtiments ou les paramètres industriels, où la durabilité et la résistance supérieures aux températures extrêmes sont essentielles. Le développement de cette technique de travail à froid a marqué une avancée majeure dans la production de matériaux ignifuges. En exploitant la puissance du traitement thermique de la vapeur chimique, le verre de silice à la chaux de soude peut désormais être amélioré à des niveaux exceptionnels de dureté et de résistance au feu. En intégrant avec succès cette technologie, une nouvelle génération de verre à haute performance résistant aux incendies peut être fabriquée, révolutionnant l'industrie et garantissant des normes de sécurité plus élevées pour d'innombrables applications.

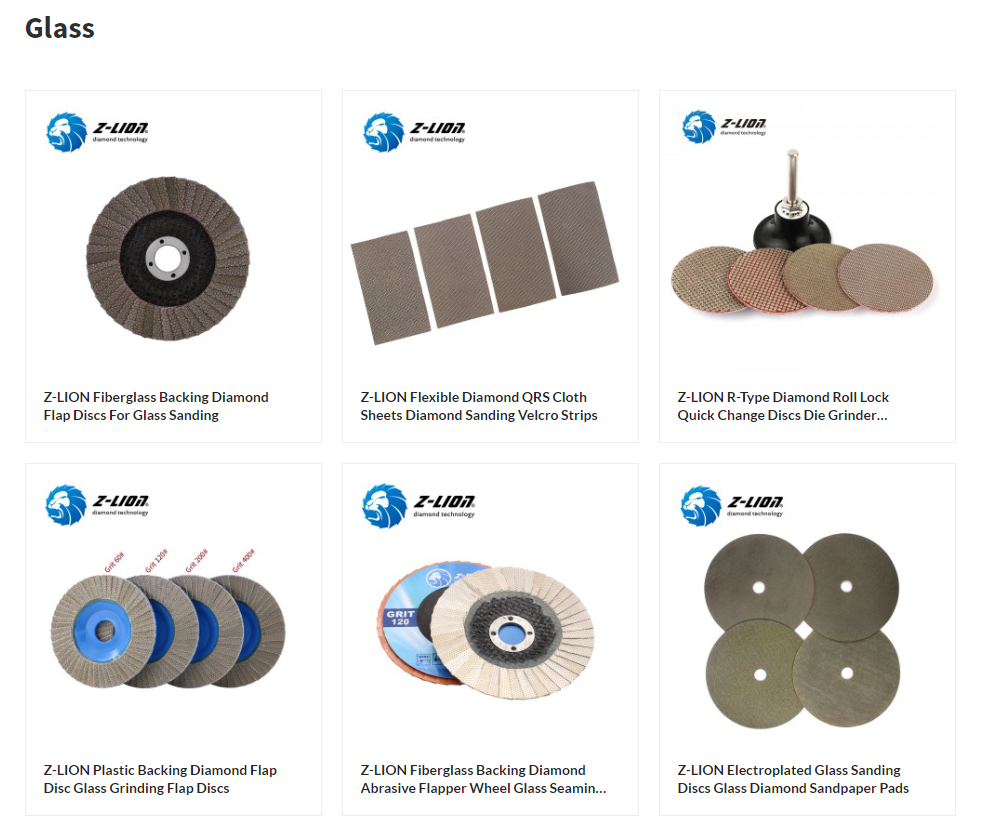

2. Choisir le droitroues de broyagepour broyer en verre

Le verre de broyage est un processus délicat qui nécessite les bons outils et techniques pour assurer une finition lisse et précise. L'un des facteurs les plus critiques pour atteindre les résultats souhaités est le choix des bons outils de broyage. Les roues de broyage sont composées de grains abrasifs et de liaisons. Les grains abrasifs sont principalement responsables de l'élimination des matériaux pendant le broyage et sont consolidés dans une forme spécifique en liant le matériau. Le matériau de liaison fournit la résistance et la liaison nécessaires à la roue, tandis que la porosité facilite l'évacuation des puces et le flux de liquide de refroidissement.

Pour le verre de broyage, un grain plus fin est généralement recommandé d'obtenir une surface lisse et polie. La taille des grains plus fine assure des rayures ou des marques minimales sur la surface du verre. La dureté de la roue de broyage est un autre facteur clé à considérer. Le verre est un matériau relativement cassant, donc une roue modérément douce est généralement préférée pour minimiser le risque de dommages au verre. Cependant, la dureté exacte requise peut varier en fonction du type de verre moulu et de la finition souhaitée. Une bonne préparation de la roue de broyage est également importante. Avant d'utiliser la roue de broyage, vérifiez si la roue de broyage est endommagée ou déformée, sinon, elle provoquera un broyage inégal ou même une rupture. Il est important de suivre l'installation et les directives d'installation des roues du fabricant pour garantir des performances et une sécurité optimales.

En conclusion, le choix du bon outil de broyage est essentiel pour broyer efficacement le verre. Les abrasifs avec du grain fin et de la dureté moyenne sont généralement recommandés pour obtenir une finition lisse et précise sur les surfaces en verre. La préparation appropriée des outils et l'adhésion aux directives de sécurité sont également des facteurs importants à considérer. Une grille de vitre de haute précision et de haute qualité peut être obtenue en choisissant la bonne roue de broyage et en utilisant la bonne technique.

Heure du poste: 17 août-2023